- صفحه اصلی

- خدمات ریخته گری

- عملیات حرارتی در ریخته گری

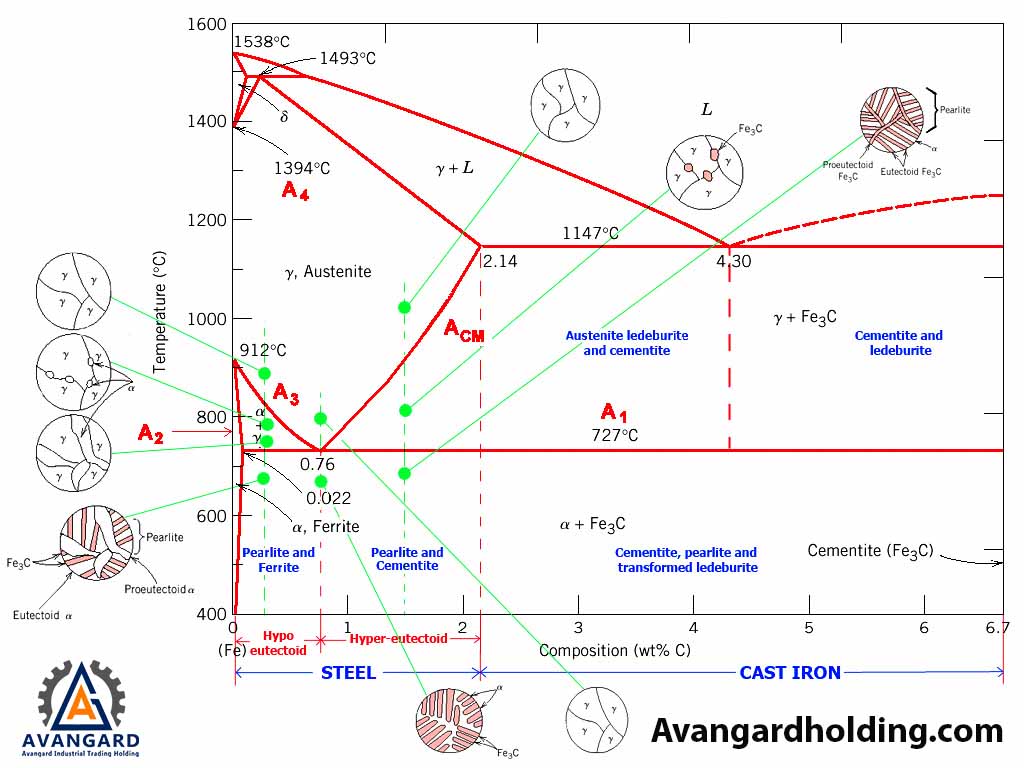

عملیات حرارتی به روشی می گویند که در آن فلزات در حالت جامد و بدون تغییر شکل ظاهری جهت رسیدن به خواص مطلوب و عالی در حالت کنترل شده تا دمای خاصی گرم و سپس بعد از آن سرد می شوند. تقریبا بیشتر فلزات قابلیت انجام عملیات حرارتی را دارند و عکس العمل آن ها به این عملیات متفاوت است. عملیات حرارتی یکی از دلایلی می باشد که باعث تولید و کاربرد فراوان فولاد در صنعت شده است. دمایی که در آن فولادها را مورد انواع عملیات حرارتی قرار می دهند دمای بیش از 723 درجه سانتی گراد است.

با توجه به اهمیت مرحله عملیات حرارتی در خواص نهایی قطعه، این بخش از اهمیت خاصی در شرکت آوانگارد برخوردار میباشد. تمامی سیکلهای عملیات حرارتی با دقت کامل آزمایش، انتخاب و اجرا میگردند. سپس کوره مناسب با ظرفیت و ابعاد مختلف، بسته به ابعاد و سیکل عملیات حرارتی قطعات استفاده میشود. همچنین، با استفاده از سیستم مجهز کامپیوتری، صحت اجرای سیکل عملیات حرارتی و همگن بودن دمای کوره عملیات حرارتی کنترل و ثبت میگردد.

در این واحد انواع خدمات عملیات حرارتی نظیر عملیات حرارتی سخت کاری، عملیات حرارتی آنیل، عملیات حرارتی نرماله کردن و عملیات حرارتی تنش گیری براساس نیاز بر روی قطعات تولیدی انجام می گیرد.

مطلب مرتبط: طراحی و مدلسازی در ریخته گری

برای سختکاری فولادهای کربن متوسط یا پرکربن، ابتدا قطعه را تا بیشتر از یک دمای بحرانی (در حدود 760 درجه سلسیوس) گرم کرده و اجازه میدهند برای رسیدن به تعادل؛ مدتی در آن دما باقی بماند، و سپس به سرعت آن را به داخل حمامی از روغن یا آب سرد فرو میبرند تا دمای قطعه به دمای محیط برسد. این سرد کردن ناگهانی سبب تشکیل محلولی فوق اشباع به نام «مارتنزیت» می شود که بسیار سخت است. این فاز بسیار ترد و شکننده است. در حقیقت با افزایش سختی قطعه، استحکام آن کم می شود.

پس از عملیات کوئنچینگ میتوان قطعه را دوباره تا دمای کمتری گرم کرده (در حدود 200 تا 700 درجه سلسیوس)، آن را Heat-Soak کرده، و سپس آن را به آهستگی خنک کرد. عملیات حرارتی تمپرینگ باعث میشود مقدار درصدی از مارتنزیت دوباره به فریت و سمنتیت تبدیل شود. چنانچه اینکار سبب کاهش سختی شده اما میزان توانایی شکلپذیری یا داکتیلیته قطعه را تا حدودی بازگردانی میکند. با تغییر متغیرهای زمان و دما در این فرایند میتوان انواع مختلفی از فولادها با خواص متفاوت تولید کرد. شرکت مهندسی آوانگارد با بیش از دو دهه تجربه، از این طریق میتواند فولاد مورد نیاز جهت کاربردهای مختلف را تولید کند.

عملیات آنیل یک فرآیند حرارتی است که جهت نرم شدن (کاهش سختی) و یکنواخت شدن ساختار و آزادسازی تنشهای باقیمانده در جسم استفاده میشود. به طور کلی، هر گونه فرآیند حرارتی که منجر به تشکیل ساختاری با سختی کمتر و انعطاف پذیری بیشتر از ساختار مارتنزیتی میشود، آنیل محسوب میشود. عملیات حرارتی آنیل به یک سری فرآیندهای مشخص تر و دقیق تر تقسیم می شود که این تقسیم بندی براساس روش سرد کردن، ساختار و خواص نهایی و دمای عملیات، متفاوت است.

در متالورژی آنیل کردن یک عملیات حرارتی است که ویژگی های فیزیکی مواد را تغییر می دهد تا قابلیت شکل پذیری آن را افزایش و سختی را کم کند و همچنین قابلیت انجام کار سرد را بهینه کند. در فرآیند آنیل، اتمها در ساختار کریستالی جابهجا میشوند و تعداد نقاط نابجایی کاهش مییابد، که این امر منجر به تغییر در چقرمگی و سختی میشود.

آنیل علاوه بر فولادها برای آلیاژهای دیگری چون آلومینیوم، مس و برنج نیز کاربرد دارد، به طور کلی در هر موردی که نیاز باشد قطعه تردی، در دمای کم تغییر شکل پیدا کند، فرآیند آنیل مفید خواهد بود. پدیده های تبلور مجدد و رشد بلور های هم محور عاری از تنش از جمله اثرات جانبی عملیات آنیلینگ است.

فرآیند آنیل انحلالی به طور معمول برای بهبود خواص فولادهای استنلس استیل و آلیاژهای نیکل با در نظر گرفتن مقاومت در برابر خوردگی و حرارت استفاده میشود. اما کاربری اصلی آن در فولادهای زنگنزن آستنیتی است. هدف اصلی آنیل انحلالی، حذف رسوبات موجود در ریزساختار زمینه است، که این عمل باعث بهبود مقاومت به خوردگی و حرارت میشود.

در فرایند آنیل انحلالی، قطعه به دمایی که ساختار تکفاز حاصل میشود گرم میشود، سپس با استفاده از کوئنچ، سریعاً در آب یا هوای خنک تا دمای اتاق خنک میشود تا ایجاد رسوبات کربیدها در طول سریعترین سرد شدن مانع شود.

ساختار تکفاز بعد از انجام آنیل انحلالی بسیار اهمیت دارد. در مرحله بعد، ممکن است عملیات رسوبسازی، سختیدهی یا پیرسازی نیز انجام شود. هدف این عملیات ایجاد رسوباتی با خصوصیات مشخص است که تنها رسوبات مورد نظر در محصول نهایی باشند. ترکیب، اندازه و مقدار این رسوبات که در طول پیرسازی تشکیل میشوند، سختی نهایی، استحکام و سایر خواص مکانیکی محصول را تعیین میکنند.

محصول مرتبط: محصولات ریخته گری

به طور کلی، در فرآیند نرمالسازی، عمدتاً برای تغییر خواص مکانیکی فلزات، قطعه به دمایی در محدوده آستنیت گرم شده و سپس در تماس با هوای آزاد تا دمای محیط سرد میشود. دمای آستنیتسازی حدود 55 درجه سانتیگراد بالاتر از خط بحرانی Ac3 برای فولادهای هیپویوتکتوید و 50 درجه سانتیگراد بالاتر از خط بحرانی Acm برای فولادهای هایپریوتکتویید است. این عملیات شامل گرم کردن قطعه تا دمای پایداری فاز آستنیت و سپس خنک کردن آن در هوای آزاد بوده و هدف از آن بدست آوردن ساختاری با دانههای ریز و هممحور و خواص مکانیکی و ماشینکاری مناسب است.

نرماله کردن به منظور توزیع عناصر آلیاژی به صورت یکنواخت، ریز دانه کردن ساختاری که به هنگام کارگرم یا ریخته گری درشت دانه شده اند و یا انحلال کاربیدهای رسوب کرده و همچنین شکسته شدن شبکه پیوسته کاربیدی که در ضمن عملیات قبلی در مرزدانه ها به وجود آمده اند صورت می گیرد.

به منظور به حداقل رساندن تنش های پس ماند موجود در قطعه، پس از ریخته گری انجام می گیرد. تنش زدایی خطر شکست، تابیدگی و تغییرات ابعادی در حین سرویس دهی یا عملیات بعدی را کاهش می دهد.

بعضی از فرایندهای عملیات حرارتی یا مکانیکی در قطعه ها سبب تشکیل تنش های داخلی می شوند که این فرآیند می تواند مخرب باشد و بر عملکرد این قطعه ها تاثیر نامطلوب گذارد. تنش های داخلی حاصل، می تواند منجر به ترک خوردن، تاب برداشتن و یا شکست قطعه ها در تنش های خیلی کمتر از سطح تنش طراحی شده برای آنها شود. از جمله منابع تنش های داخلی عبارت اند از:

1- غیر تعادلی سرد شدن نقاط مختلف قطعه در ضمن کاهش دما از ناحیه آستنیت

2- ماشین کاری و کار سرد

3- جوشکاری

برای حذف تنش های باقیمانده، قطعات مدنظر را برای یک زمان معین در دمایی زیر دمای بحرانی Ac1 گرم می کنند. زمان حرارت دهی به ابعاد قطعه و دمای تنش گیری بستگی دارد. به منظور جلوگیری از ایجاد تنش های حرارتی جدید و همچنین احتمال شکست یا تاب برداشتن، گرم کردن تا دمای تنش گیری و سرد کردن از آن دما بسیار آهسته و براساس استاندارد انجام می شود. در عملیات تنش گیری تغییرات خاص و عمده ای در خواص مکانیکی قطعه ایجاد نمی شود، فقط حذف تنش تنها توسط عملیات حرارتی بازیابی انجام می گیرد.

English

English Arabic

Arabic