کارگاه ریخته گری یکی از بخش های حیاتی در صنعت تولید قطعات فلزی به شمار می آید و انواع خدمات تخصصی از جمله ریخته گری قطعات چدنی خودرو، ریخته گری کوبشی، ریخته گری آلومینیوم در قالب فلزی و خدمات ریخته گری دقیق را ارائه می دهد. در کارخانه ریختگری آوانگارد با بیش از دو دهه تجربه اجرایی ریخته گری انواع آلیاژ های آهنی و غیر آهنی، در سطح بین المللی و کادر فنی فارغ التحصیل از دانشگاه های برتر ایران و کانادا، مراحل ریخته گری شامل طراحی و مدل سازی، ذوب فلز در کوره ریخته گری، ریختن مذاب در قالب، خنک سازی و عملیات تکمیلی، با دقت و نظارت بالا انجام می شود. همچنین در فرآیندها از ابزار ریخته گری حرفه ای نظیر بوته ریخته گری آلومینیوم، قالب های دائمی، پاتیل ریخته گری و دستگاه ریخته گری گریز از مرکز استفاده می شود که نقش مهمی در کیفیت نهایی قطعات دارد.

انواع روش ها و خدمات ریخته گری در کارگاه آوانگارد

در کارگاه ریخته گری آوانگارد، خدمات گسترده ای شامل ریخته گری پیوسته، ریخته گری گریز از مرکز، ریخته گری مداوم و ریخته گری دایکاست به صورت تخصصی انجام می شود. این کارخانه بعنوان بهترین ریخته گری در سطح کشور با تجربه بالا و بهره گیری از مهندسی معکوس، توانایی تولید قطعات پیچیده در صنایع معدن، راهسازی، خودرو، شیرآلات و صنایع ریخته گری فولاد و چدن را دارا است. علاوه بر آن، این مجموعه با شناخت انواع بوته ریخته گری، کنترل عیوب ریخته گری چدن مانند تخلخل، مک ها و ترک ها و استفاده از مواد اولیه ریخته گری مرغوب، کیفیت و استحکام قطعات تولیدی را تضمین می کند. از جمله محصولات پرکاربرد می توان به ریخته گری شیرآلات صنایع نفت و گاز، ریخته گری پلاستیک، ریخته گری سانتریفیوژ، ریخته گری دقیق آلومینیوم و ریخته گری چدن داکتیل اشاره کرد.

کارگاه های ریخته گری آوانگارد علاوه بر تولید، در طراحی و مدل سازی ریخته گری و تأمین و ساخت انواع قطعات تخصصی نظیر قطعات چدنی، فولادی و آلومینیومی فعالیت گسترده ای دارند. این مجموعه با ارائه خدمات ریخته گری آلومینیوم، خدمات ریخته گری دقیق، خدمات ریخته گری شیرآلات، ریخته گری قطعات صنعتی و ماشین آلات، نیاز صنایع معدنی در حوزه سنگ شکن و راهسازی ، خودروسازی و پتروشیمی را تأمین می کند. همچنین توانایی تولید انواع قطعات با روش های ریخته گری تزریقی، ریخته گری دوغابی، ریخته گری ثقلی و ریخته گری ریژه سبب شده تا این کارگاه از برترین ها در بین شرکت های ذوب و ریخته گری ایران باشد.

کارخانه ریخته گری آوانگارد با بهره گیری از فناوری های روز دنیا، در تولید طیف گسترده ای از قطعات صنعتی برای صنایع نفت و گاز، صنایع شن و ماسه، هوافضا، صنایع ماشن و قالب و دیگر صنایع در ایران فعالیت دارد. این مجموعه با تکیه بر تجربه و تخصص مهندسان متالورژی، قادر به تولید قطعات با کیفیت بالا و دقت مهندسی بی نظیر است.

در این بخش، به منظور آشنایی بیشتر با فرآیندهای کارگاه ریخته گری آوانگارد، به بررسی ریخته گری بلوک سیلندر کمپرسور پرداخته ایم. این قطعه به عنوان یکی از نمونه های مهم در صنعت، نیازمند دقت بالا در قالب گیری، آلیاژسازی و کنترل کیفیت است که تمامی این مراحل را در ادامه مقاله تشریح خواهیم کرد.

با آوانگارد تا پایان مقاله همراه باشید تا نگاهی تخصصی به فرآیند ریخته گری بلوک سیلندر کمپرسور داشته باشیم. همچنین، جهت سفارش ریخته گری چدن، می توانید همین حالا با کارشناسان فروش آوانگارد تماس بگیرید و از مشاوره تخصصی بهره مند شوید.

قسمت ذوب و نسوز کوبی

به طور کلی در واحد صنعتی آوانگارد انواع فولاد از قبیل فولاد منگنزی ، فولاد نسوز و … و انواع چدن های آلیاژی در انواع چدن های کروم، چدن نایهارد و دیگر چدن ها در انواع چدن خاکستری و چدن نشکن تولید میشود که چدن نشکن دارای دو نوع فریتی و پرلیتی می باشد. در قسمت ذوب این مجموعه، مذاب این آلیاژها برای تهیۀ قطعاتی نظیر سیلندر، فلنج، دیسک ترمز، میل لنگ و … با آنالیز مشخص برای هر کدام تهیه میشود. برای تهیۀ مذابها 4 کورۀ القایی بدون هسته وجود دارد که به صورت عمودی قرار گرفتهاند و برای گرم نگه داشتن مذاب پس از ذوب و جلوگیری از انجماد آن دو Holder در نظر گرفته شده است که به صورت القایی با هسته گرما تولید میکنند.

مشخصات فنی کوره ها

مشخصات فنی کوره ها

| 4 | 3 | 2 | 1 | شمارۀ کوره |

| 8 | 8 | 4 | 4 | ظرفیت (ton) |

| 1.7 | 1.7 | 3 | توان مصرفی(MW) | |

| 2.82 | 2.82 | 4.18 | 4.18 | سرعت ذوب (ton/hr) |

| 50 | 50 | 250 | 250 | فرکانس (Hz) |

همانگونه که در جدول فوق مشخص است کورههای 1 و 2 در مجموع میتوانند 3MW برق مصرف کنند ولی بقیه کورهها به صورت مستقل عمل میکنند. همچنین کورههای 1 و 2 با فرکانس متوسط (250 Hz) وکورههای 3 و 4 بافرکانس شبکه (50 Hz) کارمیکنند.

مشخصات فنی Holderها

مشخصات فنی Holderها

| 2 | 1 | شمارۀ هولدر |

| 30 | 20 | ظرفیت ton |

| 250 | 250 | توان مصرفی kW |

نحوۀ عملکرد کوره ها

با عبورجریان الکتریکی ازسیمپیچ اطراف کورهها (Coil)، درون کورهها میدان مغناطیسی بهوجود میآید که بسیارپراکنده است. برای متمرکز کردن این میدان از پَـنلهایی به نام یوک استفاده میشود که به صورت عمودی و موازی با هم دور تا دور کوره قرارمیگیرند. ازآنجا که جریان عبوری به صورت متناوب ( AC ) است؛ میدان مغناطیسی بهوجود آمده متغیر میباشد. پس براساس قانون فارادی یک میدان الکتریکی عمود برمیدان مغناطیسیِ متغیرِ بهوجود آمده، در داخل کوره بهوجود میآید که با هم تشکیل یک میدان الکترومغناطیسی را میدهند. به دلیل وجود مقاومت الکتریکی (R)، دراین قطعات انرژی گرمایی بالایی با رابطهیQ=RI2 تولید شده که انرژی لازم برای گرم کردن مجموعۀ شارژ تا C°1200، انجام استحالهی فازی و ذوب شارژ و درنهایت گرم کردن آن تا حدود C°1500 را تأمین میکند. لازم به ذکر است پس از ذوب شدن مواد برای کاهش گرانروی، آنها را تا C°1500گرم میکنیم.

نحوۀ عملکرد هولدرها

در هولدرها پیش از شروع به کار یک قطعۀ چدنی به شکل نعل اسب وجود دارد که در داخل سرامیکی نسوز قرار گرفته است. در این قطعۀ نعلی شکل با همان مکانیزم بالا گرما ایجاد شده و منجر به ذوب آن میشود. البته در این مجموعه یک هستۀ فلزی درون سیم پیچ قرار گرفته است که وظیفۀ تقویت میدان الکترومغناطیسی را بر عهده دارد. با ذوب شدن قطعۀ نعلی شکل یک مسیر عبور مذاب در داخل سرامیک نسوز به وجود می آید. حال مذاب مرتباً در این مسیر قرار میگیرد، دمایش بالا می رود و چون دمایش تغییر میکند یک جریان همرفتی در مجموعه به علت تغییرات چگالی به وجود میآید و با عبور مداوم مذاب از این مسیر، دمای آن به یک مقدار ثابت میرسد. البته این مذاب نسبت به مذاب خروجی از کورهها حدود C°1500 سردتر است. ولی با این حال به دلیل وجود سیلیس) ( Si درآن، گرانروی پایین است و میتوان به راحتی عملیات ریختهگری را با آن، حتی دراشکال پیچیده هم انجام داد.این مسیرِ بهوجودآمده در هولدرها همواره باید وجود داشته باشد. پس درطول عمر سرامیک نسوز که در حدود 6 تا 9 ماه است، همیشه باید مقداری مذاب در داخل هولدر موجود باشد که برای هولدرton 30، حداقل ton 6و برای هولدر ton 20، حداقل ton 4 مذاب برای حفظ مسیر لازم است.

نحوه شارژ کوره ها

برای شارژ هر کوره از دو دسته ماده استفاده میشود:

1) قراضۀ درجهی یک

2) برگشتی قراضۀ درجه

یک از فروشندگان مربوطه خریداری شده و برگشتی هم چدنی است که پس از ریخته شدن، دارای نقص میباشد یا به هردلیل دیگر غیرقابل استفاده شده است. مثل مذاب منجمدشده در راهگاهها و مسیرهای ریختهگری.

شارژ کورهها شامل% 50%-70 قراضۀ درجه یک و %30%-50 برگشتی است. همچنین در ابتدا مقداری عناصر آلیاژی مختلف از قبیل Si, Mn, S, Cr,Cu و Sn با مقادیر محاسبه شده توسط کارکنان خط ذوب به شارژ افزوده میشود. البته لزوماً همۀ این عناصر استفاده نمیشوند؛ بلکه آنهایی که باید در ترکیب مورد نظر موجود باشند اضافه میگردند.

فرآیند در ریخته گری بدین شکل است که، ابتدا مهندس متالورژی، سرپرست واحد ذوب، محاسبه شارژ اولیه را انجام می دهد. سپس نمونه ای از مذاب تهیه شده و برای تحلیل دقیق به واحد آزمایشگاه آوانگارد ارسال می شود. در این مرحله، نمونه با استفاده از دستگاه کوانتومتر (Spectro-Optical Emission Spectrometer) در سریع ترین زمان ممکن آنالیز شده و ترکیب شیمیایی آن بررسی می گردد.

بر اساس نتایج آنالیز و نوع آلیاژ موردنظر، اصلاح ترکیب شیمیایی مذاب انجام می شود. در این مرحله، بسته به نیاز، انواع فروآلیاژ از جمله:

- فروکروم (FeCr)

- فرومنگنز (FeMn)

- فروسیلیس (FeSi)

- فرو وانادیوم (FeV)

- فرو مولیبدن (FeMo)

- نیکل (FeNi)

- فروتنگستن (FeW)

- گرافیت (Graphite)

- منیزیم (Mg)

- فرو تیتانیوم (Ti)

- مس (Cu)

و دیگر فروآلیاژ ها که همگی انها در واحد فروشگاه مواد اولیه ریخته گری هلدینگ بازرگانی صنعتی آوانگارد موجود است ، به مذاب اضافه می شود تا ترکیب شیمیایی آن در محدوده استاندارد قرار گیرد. همچنین در برخی موارد، قراضه آهن (Steel Scrap) به منظور اصلاح ترکیب و تنظیم خواص مکانیکی به ذوب افزوده می شود.

پس از انجام این اصلاحات و پیش از تخلیه مذاب در قالب، یک نمونه نهایی از مذاب تهیه شده و مجدداً آنالیز می گردد. در نهایت، واحد کنترل کیفیت (Quality Control Unit) مستقر در آزمایشگاه متالورژی اوانگارد، تأییدیه نهایی ترکیب شیمیایی را صادر می کند تا از انطباق آن با استانداردهای تعیین شده اطمینان حاصل شود.

سیستم برق و خنک کنندۀ کوره ها (تأسیسات کوره ها)

کل برق مصرفی مجموعه در حدود 15 (MW) می باشد که 12-10 (MW) آن به قسمت ذوب برای تامین انرژی کورهها اختصاص می یابد.

برق مصرفی در تأسیسات واحد ذوب یا به فرکانس مورد نظر برای هر کوره میرسد یا با همان فرکانس شبکه به کورهها اعمال میشود.کورهها 3 فاز میباشند و اگر جریان عبوری از فازها برابر نباشند به تاسیسات برق منطقه فشار می آید. به منظور یکسان کردن جریان فازها، دو فاز را به صورت مستقیم به کورهها وصل میکنند و فاز سوم با استفاده از مجموعهای از سلفها و خازنها در قسمت تأسیسات با آن دو فاز بالانس میشود.

برای سرد کردن کویلها از جریان آبِ خنک درلولههای اطراف آنها استفاده میکنیم. در همۀ کورههای موجود بدنۀ بیرونی کورهها و کویلها با این سیستم خنک میشوند. همچنین به دلیل تغییرات بالای میدان در کورههای فرکانس متوسط، یوکهایشان نیز توسط سیستم خنککننده خنک میشوند. ولی برای کوره های 50 هرتز دیگر نیازی به خنک کردن یوکها نیست.

تبادل حرارتی در سیستم Heatex به این صورت است که دستگاهی داریم که دارای چندین لایۀ موازی جدا از هم است که بینشان ورقی نازک فاصله انداخته است. در یک طرف این ورق آبِ در حال چرخش در اطراف کویل ها وارد می شود و از جهت مخالف آن در طرف دیگر آب سرد شده توسط چیلرها و جمع شده در حوضچۀ زیر مجموعه وارد می شود و گرمای آب طرف مقابل را به خود می گیرد و با ورود آب خنک شده به چرخۀ لوله های اطراف کورهها، گرمای تجهیزات گرفته می شود.

نسوز کوبی کوره ذوب ریخته گری

هرکوره دارای یک سری قسمتهای اصلی است که باید ازآنها در مقابل حرارت کوره و یا واکنش بامواد داخل کوره محافظت کرد. حال آنکه در کورههای القائی باید اتصال مذاب با بدنه کوره به طور کامل قطع شود تا اتصال کوتاه در مجموعه رخ ندهد.

بدین منظور از چند لایهی عایق و مقاوم در برابر نفوذ مایعات و انتقال حرارت استفاده میکنیم. لایهای که مستقیماً با مذاب در تماس است بسیار حساس است و عمری حدود 2 هفته دارد و پس از آن باید تعویض شود. عمـلیات تعویض لایه نـسوز به این صورت است که پس از پایان عمر لایه کوره را از مذاب تخلیه و خاموش میکنند. مجـموعهی کـوره حدود 10 ساعت به حال خود رها میشـود تا سـرد شود و سپس لایهی نسوز دیوارهها کاملاً جدا میشود. حال کورهی خاموش را در حالت تخلیه قرار میدهند و ضایعات دیواره را در ظرفی میریزند. سپس کوره را افقی میکنند و یک قلاب را در خشاب کشویی کف کورهی افقی شده جا میزنند و جکی را به قلاب گیر میدهند. با شروع به کارِ جک، ازطـریق سـوراخ کف کوره، فشار جک به لایهی نـسوز در کف کوره که از بیـن رفـته وارد میشود و آن لایه هم حرکت کـرده و ازکف کوره جــدا میگردد.

سپس کوره را برمیگردانند و دیواره را کاملاً تمیز میکنند. دیواره از جنس سیمانی نسوز میباشد که به دیواره هم استحکام، هم مقاومت حرارتی، هم مقاومت الکتریکی و هم مقاومت در برابر نفوذ مذاب میدهد. پس باید تمام نقایص این دیواره که یا به مرور زمان و یا در مرحله ی کندن لایه نسوز ایجاد شدهاند اصلاح شود. بدین منظور ملات سیمان نسوز تهیه میشود و تمامی سطح با آن ترمیم و یکنواخت میگردد. لبههای سطح هم که ممکن است به دلیل برخورد شارژ صدمه دیده باشند با سیمان ترمیم میشوند. بین لایۀ نسوز با لایۀ سیمانی دیواره، باید لایههایی از میکا قرار گیرد. به همین منظور 8 نوار عمودی از میکا با ارتفاع دیواره روی دیواره توسط چسب مخصوص چسبانده میشود. سپس آنتنهای کف کوره بررسی میشوند که اگر نیاز به تعمیر داشته باشند تعمیر شوند. آنتنها سیمهای رسانایی هستند که به اندازه 25 Cm به صورت عمودی در کف کوره قرار میگیرند و تا میخورند و به همان صورت عمودی بر میگردند. این سیمها باعث میشوند که هیچگاه برق گرفتگی ازطریق مذاب رخ ندهد (نقش سیم اِرت را دارند). همانگونه که قبلاً گفته شد یک سوراخ درکف کوره برای جک زدن وجود دارد. حال پس از تنطیم آنتنها این روزنه بسته میشود و روی آن 16کیسۀ 25 کیلویی از خاک نسوز میریزند و این لایه را به مدت 12 دقیقه توسط دستگاه کوبش میکوبند. سپس دستگاه خارج میشود و کف کوره توسط کارگران کاملاً صاف و تراز میشود. همچنین باید کف کوره از لبهی آن حدود 1.42 متر ارتفاع داشته باشد تا شابلون داخل آن قرارگیرد و 3Cm از لبۀ کوره هم بالاتر بیاید. در این فرایند حدود یک کیسه پودر نسوز اضافی باید از کف کوره جمع شود تاسطح به ارتفاع مورد نظر برسد.

سپس شابلون فلزی داخل کوره قرار میگیرد و فاصلهاش تا دیوارۀ کوره را با پودر نسوز پر میکنند و ویبراتور را داخل شابلون قرار میدهند. ویبراتور با ضربه زدن و چرخش حول محور کوره و بالاآمدن از کف، ذرات پودر را به فشردهترین حالت ممکن در میآورد. پس از ویبره شدنِ کل ارتفاع، اطراف کوره و بین شابلون و دیواره را با پاشیدن آب و تهیۀ مقدار کمی ملات در محل، مرتب و تنظیم میکنند. سپس ویبراتور از داخل شابلون خارج میشود. حالا این پودر باید توسط مشعلی که در داخل شابلون قرار میگیرد و به آن حرارت میدهد زینتر شود تا لایه نسوز ِکوبیده و فشرده شده، استحکام لازم را پیدا کند. پس از زینترکردن پودر، با یک بار شارژ و روشن کردن کوره شابلون هم به همراه شارژ ذوب میشود و پودر نسوز بالاترین استحکام ممکن را به دست میآورد.

قسمت ریخته گری

در ادامه قسمت قالب گیری، به بررسی فرآیند قالب گیری بلوک سیلندر کمپرسور خواهیم پرداخت. با توجه به تنوع محصولات ریخته گری در شرکت آوانگارد، برای تشریح بهتر این فرآیند، بلوک سیلندر کمپرسور را به عنوان نمونه انتخاب کرده ایم تا جزئیات مراحل قالب گیری را به طور دقیق بررسی کنیم. در این بخش، از انتخاب مواد قالب گیری گرفته تا کنترل کیفیت نهایی، تمامی مراحل را مورد بررسی قرار خواهیم داد. با آوانگارد همراه باشید تا نگاهی تخصصی به این فرآیند حیاتی در تولید قطعات صنعتی داشته باشیم.

قالب گیری

هر قالب تولید بلوک سیلندر کمپرسور دارای دو بخش جداگانۀ رویین (Cope) و زیرین (Drag) می باشد و در هر قالب دو بلوک سیلندر ریخـته می شود. در قسمت قالب گیری قسمت های رویین و زیرین یک قالب، از ماسه ساخته می شود.

برای درست کردن هر نیم قالب از یک مادر قالب (مدل) چدنی با کیفیت سطحی بسیار عالی استفاده می گردد. نحوۀ کار به این صورت است که یک ستِ سه لایه ایِ حمّاله، درجه و فریم روی هم سوار می شوند و مادر قالب در قسمت درجه قرار می گیرد. دو قسمت درجه و حمّاله توسط مجموعه ای از پین و بوش و دو قسمت فریم و درجـه توســط شاخک ها روی هم محکم می شوند. سپس فضای خالی داخل نیم قالب پر از ماسـه می شود. برای اینکه مطمئن شویم کل مجموعه از ماسه پر می گردد ماسه را مقداری بالاتر از لبۀ فریم می ریزیم. سپس با چرخش °180 این مجموعه حول محور عمودی و برخورد با یک لبۀ افقی، ماسه با لبه های فریم هم سطح می شود و فریم زیر دستگاه پرس قرار می گیرد.

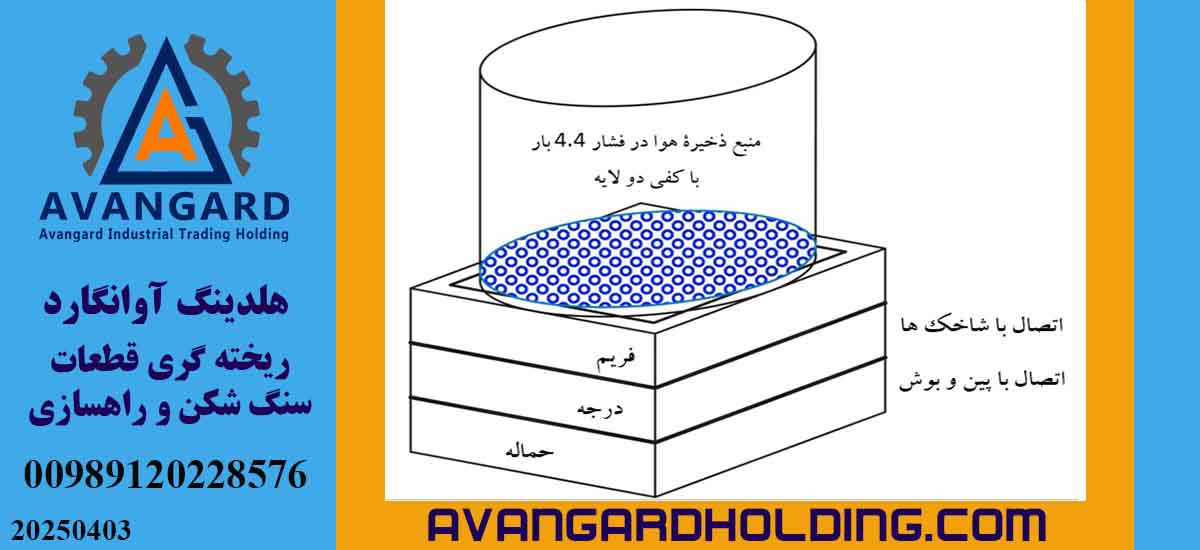

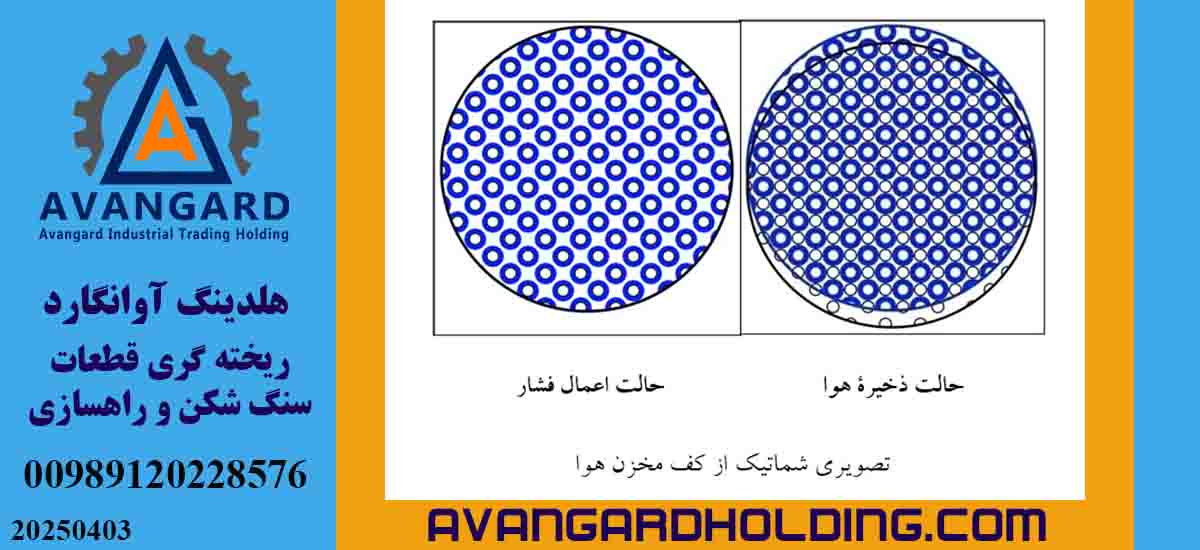

در کپسول دستگاه پرس، هوا با فشار bar 4.4 جمع می شود و به علت منطبق نبودن منافذ موجود در دو سطح زیرینِ کپسول، این هوا خارج نخواهد شد و در کپسول محبوس می ماند. با قرار گرفتن فریم زیر دستگاه پرس، دو سطح زیرینِ کپسول حرکت می کنند تا منافذ روی آنها بر هم منطبق شوند و به علت فشار بالای هوای داخل کپسول، پرس توسط هوا ظرف مدت 0.5 ثانیه انجام می شود و ماسه را روی مادر قالب فشرده می کند تا ماسه تغییر شکل دهد و شکل مادر قالب داخل ماسه تثبیت شود.

در اینجا مادر قالب یک صفحۀ مدل از محصول مورد نظر می باشد که روی حماله ثابت شده است. علاوه بر این روی صفحۀ مدل، وِنت هایی هم تعبیه شده اند تا هوایی که با فشـار در مرحلۀ قالب گیـری روی ماسه می آید توسـط آنها از طرف دیگر ماسه خارج شود. ونت ها معمولاً یا برای قسمت هایی از صفحۀ مدل که ممکن است هوای دمیده شده در آن مناطق گیر بیفتد و مانع قالب گیری مناسب ماسه باشد تعبیه می شوند یا برای قسمت های نازک و ظریف که نیاز است ماسه فشرده تر باشد تا استحکامش به صورت موضعی بالاتر رود. با خروج شدید هوا از ونت ها فشردگی و استحکام بالایی در ماسۀ اطرافشان حاصل می شود.اگر فشار هوای اعمالی خیلی بالا باشد ممکن است به این ونت ها صدمه بزند. البته اگر کم هم باشد استحکام قالب پایین خواهد آمد.

در لحظه ای که فرآیند دمش هوای پرفشار روی نیم قالب رویین که پر از ماسه می باشد در حال انجام است، نیم قالب زیرین که خالی است در طرف دیگرِ دستگاه در حال ماسه گیری است. سپس دوباره نیم قالب ها °180 می چرخند و پرس روی قسمت زیرین انجام می گردد و همزمان نیم قالب رویین بعدی ماسه گیری می شود. البته پیش از پر کردن ماسه در قالب، مقداری گازوئیل روی مادر قالب ریخته می شود تا ماسه به آن نچسبد و بدون هیچ اشکالی جدا شود. در قسمت پرس ابتدا Cope ساخته می شود و فریم و حمّالۀ آن جدا می شود و درجۀ آن روی خــط قرار می گیرد.

برای بالا قرار گرفــتن اثر مادر قالب روی مــاسه که در زیر است تمامی نیم قالب ها ی تهیه شده، توسط یک Turnover حول محور افقی °180 می چرخند.زمانی که فریم از نیم قالب جدا می شود حدود 5 سانتی متر ماسۀ پرس شده روی درجه اضافی باقی می ماند که وقتی قالب برعکس می شود از زیر با یک SandCutter درگیر خواهد شد وماسۀ اضافی حذف می گردد.

روش قالبگیری با گاز 2CO

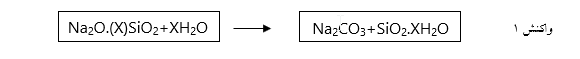

این واکنش بین ماسه و سیلیکات سدیم ( آب شیشه) و 2CO است.

دراین فرآیند از سیلیکات سدیم به عنوان چسب اصلی جهت استحکام بخشی ماسهها استفاده می شود .به طوری که در حالت تر وقتی که چسب سیلیکات سدیم با ماسه مخلوط شد آن را روی مدل ریخته گری یا داخل جعبه ماهیچه ریخته و با نیروی کم کوبیده می شود تا شکل خود را حفظ کند. سپس گاز 2CO به درون ماسه تزریق شده و باعث تکمیل واکنش استحکام بخشی (واکنش 1) ماسه شده و استحکام آن را به مقدار زیادی افزایش می دهد.

دراین فرآیند از سیلیکات سدیم به عنوان چسب اصلی جهت استحکام بخشی ماسهها استفاده می شود .به طوری که در حالت تر وقتی که چسب سیلیکات سدیم با ماسه مخلوط شد آن را روی مدل ریخته گری یا داخل جعبه ماهیچه ریخته و با نیروی کم کوبیده می شود تا شکل خود را حفظ کند. سپس گاز 2CO به درون ماسه تزریق شده و باعث تکمیل واکنش استحکام بخشی (واکنش 1) ماسه شده و استحکام آن را به مقدار زیادی افزایش می دهد.

این روش شبیه قالب گیری به روش ماسه تر می باشد، تنها استحکام آن بالاتر است. لذا برای نگه داشتن شکل قطعات پیچیده احتیاج به آرماتور بندی اضافی درون ماسه نمی باشد. قالبها و ماهیچه های تولیدی با این روش دارای صافی سطح و دقت ابعادی بالایی هستند ،لذا کیفیت سطح قطعه نهایی نیز بالا خواهد بود.

البته در ثابت نگه داشتن مقادیر چسب، ماسه و گاز 2CO در محدوده مشخصی باید دقت به خرج داد.زیرا خروج از آن منجر به اشکال در قالبگیری و ایجاد قطعات معیوب خواهد شد و همچنین زمان نگهداری ماسه مخلوط با سیلیکات سدیم خیلی محدود است. یعنی باید سریعا عمل قالبگیری و گازدهی را انجام داد وگرنه در اثر جذب 2CO از هوا ماسه سفت می گردد.

عیب و محدودیت اساسی این روش مربوط به پایین بودن قابلیت خرد شوندگی قالب پس از اتمام ریخته گری است.

معمولا در این روش قالبگیری قالبها از نظر ابعادی وسیع بوده و در کف کارگاه درون گودال ایجاد شده یا درجههای آن به وسیلهء آجرچینی روی کف ایجاد می شود و قالبگیری در کف کارگاه انجام میشود.

گازدهی با پروب مرسوم ترین نوع گازدهی قالب می باشد و به این صورت انجام می شود که میله هایی با قطر حدود 3 میلیمتر در ماسه فشرده شده، فروکرده تا قالب سوراخ شود.باید توجه داشت که فاصله نوک فرورفتگی از محل تماس مذاب با قالب حدود 25 میلیمتر فاصله داشته باشد.

فاصله بین هر دو سوراخ به میزان 150 میلیمترکافی است.پس از آن درهر یک از سوراخ ها 2CO می دمیم. دبی گاز حدودا 4 تا 7 کیلوگرم برساعت و فشار آن 20 تا 40 PSI است.

سر هم کردن قالب قطعات ریختگی:

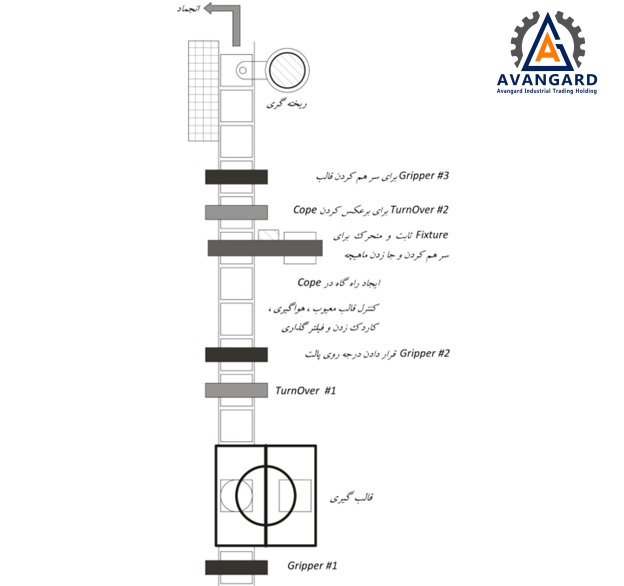

روی خط ابتدا Cope و پشت آن Drag وارد می شود؛ سپس توسط Gripper، Drag بلند می شود و یک پالت پس از تمـیز شدن توســط PaletteCleanerزیر آن می آید و Drag با پین های پالت به آن چفت می شود.سطح پالت به این علت از ماسه تمیز می شود که هنگام قرار گرفتن درجه روی آن برجستگی های حاصل از ماسۀ باقیمانده روی پالت موجب ترک خوردن قالب نشوند. البته روی پالت پستی بلندی های منظمی برای خروج هوا و گاز تعبیه شده اند تا در مرحلۀ ریخته گری گاز باقیمانده کیفیت نمونۀ ریخته شده را پایین نیاورد.سپس نیم قالب ها روی خط حرکت می کنند و ناظر آن ها را بررسی می کند و عیوبی مثل ماسه کنی، پوکی ماسه و یا ترک قالب را تشخیص می دهد تا در قالب های معیوب ریخته گری انجام نشود و مذاب هدر نرود. در اینجا استحکام 8 نقطۀ مشخص از قالب هم توسط دستگاهی خاص اندازه گیری می شود و مقدارش باید بین 17 تا 24 N/cm2 باشد؛ اگر استحکام قالب پایین تر از حد مجاز باشد باعث می شود کیفیت سطوح به علت نفوذ مذاب به داخل ماسه و ایجاد بادکردگی در سطح از بین برود.

پس از اندازه گیری استحکام، داخل قالب ها به مدت 8 ثانیه از فاصلۀ دور هوا می گیرند تا آخال های ماسه حذف شوند. در ضمن در صورت وجود ضایعات ماسه در لبه ی درجه ها با کارتک آن ها را از بین می برند تا Cope و Drag بتوانند کاملاً روی هم قرار گیرند. و پس از پاشش پوشان قالب ریخته گری روی قالب، سپس یک فیلتر سرامیکی برای تصفیۀ مذاب در مکان تعبیه شده روی Drag قرار می گیرد؛ در همین حال از زیر درجه Cope یک راهگاه برای ورود مذاب به مجموعۀ قالب ایجاد می شود و از بالا هم با دمش هوا ماسۀ اضافیِ راهگاه خارج می گردد.

ماهیچه گذاری:

برای ریختگری قطعات پیچیده مثل بلوک سیلندر از ماهیچه ها استفاده می کنیم. برای بلوک سیلندرکمپرسور از یک ماهیچۀ 9 تکه استفاده می شودکه روی یک Fixture ثابت کنار هم قرار می گیرند. ماهیچه ها در قسمت ماهیچه گیری رنگ شده اند تا حین ریخته گری، مذاب به راحتی روی سطوح لیز بخورد و سطحی صاف بدهد و همچنین در برابر نفوذ مذاب مقاومت بالاتری به خود بگیرد. پس از فیکس شدن ماهیچه ها کنار هم دمش هوا روی آن ها انجام می شود تا ذرات اضافۀ موجود حذف شوند. سپس ماهیچه با یک Fixture متحرک برداشته می شود و زیرش توسط آینه بررسی می شود تا ترکی در زیر مجموعه وجود نداشته باشد. ماهیچه که به شکل بلوک سیلندر است در صورت سالم بودن روی Drag قرار می گیرد. سپس Cope مجدداً با یک TurnOver برگردانده می شود و توسط یک Gripper روی Drag قرار می گیرد و پین ها و بوش های بلند با هم درگیر می شوند.

برای جابجایی قالب در مراحل مختلف از 3 دستگاه Gripper و 2 دستگاه TurnOver استفاده شده است.

ریخته گری:

حال قالب آماده شده است و می توان ریخته گری را انجام داد. مذاب چدن تهیه شده در قسمت ذوب که در Holderها ریخته شده بود توسط پاتیل به مخزن 3 تنی کورۀ خط ریخته گری منتقل می شود و به ازای 3 تن مذاب، 8 کیلوگرم فروسیلیس درشت به عنوان جوانه زا اضافه می کنیم تا از تشکیل کاربید جلوگیری کند و خواص چدن خاکستری را ایجاد کند. راهگاه تعبیه شده روی Cope دقیقاً زیر خروجی مخزن ذوب ریزی قرار می گیرد و 115 کیلوگرم مذاب ظرف مدت 26 ثانیه داخل قالب بلوک سیلندر ریخته می شود. البته دبی مذابی که ریخته می شود را می توان هم به صورت اتوماتیک و هم به صورت دستی کنترل کرد تا در مناسبترین بازۀ زمانی ممکن قالب دوتایی سیلندر پر از مذاب شود.

در سیستم پورینگ نرخ خروج مذاب از مخزن نگه داری آن، توسط میزان فشار هوایی که از طریق سوراخ های بالایی کوره به سطح مذاب اعمال می شود،کنترل می گردد. این میزان فشار هوا توسط شناور تعبیه شده در خروجیِ مذاب تعیین می شود. از تجهیزات دیگر سیستم پورینگ می توان به Inductor زیر آن اشاره کرد که امکان کنترل دمای مذاب را نیز فراهم می کند و با ایجاد EddyCurrent مذاب را در طول مدّت ریخته گری از نظر دما و آنالیز همگن نگه می دارد. این جریان به سبب میدان مغناطیسی القا شده در Inductor نعلی شکل به وجود می آید.

هنگام پر شدن قالب باز هم حدود 130 گرم (125 تا 135 گرم) جوانه زای پاششی به مذاب اضافه می شود. این میزان توسط دستگاهی در کیوسک کنترل به دقت بازرسی می شود چون اگر مقدار جوانه زای اضافه شده بیشتر از حد مورد نیاز باشد به صورت آخال در داخل قطعه باقی می ماند و هنگام تراشکاری باعث ایجاد حفرات روی سطوح می شود و اگر کمترباشد، در مذاب کاربید ها شکل می گیرند و خواص چدن خاکستری از بین خواهد رفت.

انجماد:

قالب های پر از چدن در 2 ردیف 16 تایی موازی با هم داخل CoolingLine قرار می گیرند و با اضافه شدن یکی به ابتدای Line یکی از انتهایش خارج می شود.رویCoolingLineیک کاور تعبیه شده است. هوای گرم و گاز های حاصل از سوختن ماهیچه که زیر آن جمع می گردند توسط مکش از زیر کاور خارج می شوند. معمول است هر قطعه 1 تا 1.5 ساعت در CoolingLine بماند. پس از این قسمت قطعه روی ویبراتور قرار می گیرد و با اعمال تنش های لحظه ای، ماسۀ چسبیده به آن جدا می گردد و ماسۀ جدا شده توسط نوار نقاله به خطی برای فرآوریِ ماسۀ بر گشتی منتقل می شود. هر چند ممکن است قطعه هنوز مقداری گداخته باشد، ولی دیگر با تنش های اعمالی تغییر فرم نخواهد یافت. بعد از جدا شدن تقریبیِ ماسه از قطعه، اپراتور دستگاه مانی پلاتور قطعات را دانه دانه بر می دارد و برای انتقال به واحد تکمیل کاری منظم می چیند. علت استفاده از مانی پلاتور دقت و کنترل بالای آن روی جابجایی قطعات می باشد چون قطعات ریخته شده هنوز گرم هستند و اگر تنش بالایی به آنها اعمال شود ممکن است دچار لهیدگی یا شکستگی شوند. به این ترتیب در قسمت ریخته گری از مذاب تهیه شده در واحد ذوب به قطعۀ ریخته شده می رسند.

قسمت تکمیل کاری:

قطعات ریخته شده به واحد تکمیل کاری و عملیات حرارتی منتقل می شوند تا روی آنها فرآیندهای عملیات حرارتی (در صورت لزوم)، شات بلاست، برشکاری و سنگ زنی و در نهایت رنگ آمیزی انجام شود و قطعه برای فرستادن به بخش تراشکاری آماده شود. به این ترتیب در این واحد همان گونه که از نام آن پیداست فرآیندهای پایانی و تکمیلی روی قطعه انجام می شود و عیوب و زوائد احتمالی موجود در قطعه حذف می گردد. در ادامه چهار فرآیند ذکر شده در فوق، به ترتیب توضیح داده خواهد شد.

تمیز کردن سطوح با ShotBlast:

پس از انجماد قطعۀ ریخته شده درون قالب، بخش عمدۀ ماسه از قطعه جدا می شود تا دوباره در قسمت ماسه سازی مورد استفاده قرار گیرد. ولی همچنان مقداری ماسه روی سطوح و درزها باقی خواهد ماند. لذا برای تمیز کردن سطوح، قطعات به واحد تکمیل کاری منتقل می گردند. در واحد تکمیل کاری تمیز کردن سطح به منظور جدا کردن همین ماسه ای است که از قالب، در خلل و فرجِ روی سطح قطعه باقی مانده است. این ماسه به دلیل وجود پودر ذغال در آن سیاه رنگ می باشد.

در واحد تکمیل کاری مسیرهای مختلفی برای قطعه با توجه به نوع آن تعبیه شده است تا تمیز شود. در شروع تمیز کاری ابتدا ماسه ای را که با حجم زیاد روی قطعه باقی مانده است جدا می کنند. سپس بیشتر راهگاه ها نیز با ضربه زدن حذف می شوند حذف راه گاه به منظور کاهش مصرف ساچمه، قبل از شات بلاست انجام می شود. برای بلوک سیلندر 3 دستگاه شات بلاست در مجموعه وجود دارد: 2 دستگاه شات بلاست آویز و یک شات بلاست اسکانیا.

در شات بلاست ها از بین بردن ماسۀ سیاه سطوح، توسط پرتاب ساچمه های فولادی ریز انجام می شود.

پرتاب ساچمه ها به این صورت است که توربین روشن می شود و با سرعت بالا (تقریباً 3000 دور در دقیقه) می چرخد. ساچمه های ریز از یک مخزن ساچمه روی پروانه های توربین رها می شوند و پس از برخورد با آنها، تکانه ای بسیار بالا می گیرند و به سمت سطح قطعات شلیک می شوند که موجب کنده شدن ذرات ماسه خواهند شد.

آویز 1 مجهز به 6 توربین است که موازی با هم کار می کنند. این دستگاه دارای 2 آویز عمودی هر کدام با ظرفیت 20 بلوک سیلندر است که پرتاب ساچمه به هر آویز توسط 3 تا از توربین ها انجام می شود. یعنی 40 بلوک سیلندر روی 2 آویز ثابت می شوند و آویز ها پشت سر هم داخل اتاقک دستگاه شات بلاست قرار می گیرند و در های ورود و خروج آویز به داخل اتاقک بسته می شوند.

با باز شدن دریچه های توربین ها برای پرتاب ساچمه، عمل ساچمه زنی آغاز می شود. 3 موتور هر آویز به صورت عمودی، موازی با محور آویز روی هم قرار گرفته اند و آویز حول محور خودش هم می چرخد تا سیلندرهای متصل به آن مقابل توربین ها قرار گرفته و ساچمه ها با آنها برخورد کنند. این فرایند تا پاکسازی کامل سطح قطعه از ماسه تقریباً برای آویز1، 20 تا 25 دقیقه به طول می انجامد و مرتباً در این زمان ساچمه های پرتاب شده به همراه ماسۀ کنده شده، از زیر اتاقک توسط نوار نقاله جمع آوری می شوند.

ابتدا توسط سرند قطعات چدنی بزرگِ جدا شده از بلوک ها، از این مخلوط حذف می شوند تا آسیبی به مخزن، پروانه ها و قطعات وارد نکنند. سپس توسط مگنت، با توجه به خاصیت آهنربایی فولاد، ساچمه ها از ماسه جدا شده و توسط Elevator به مخزن ذخیره منتقل می گردند تا دوباره در چرخۀ مصرف ساچمه قرار گیرند.

دستگاه شات بلاست آویز 2 نیز به همین صورت کار می کند با این تفاوت که دارای مخزن پیشرفته تری است و ساچمه زنی به حجم ساچمۀ موجود در مخزن حساس نمی باشد. لذا با کمترین حجم شات هم می تواند به کار خود ادامه دهد؛ همچنین سطح تمیز در آویز2 در مدت 18 تا 22 دقیقه حاصل خواهد شد.

دستگاه شات بلاست دیگری که برای ساچمه زنی بلوک سیلندر استفاده می شود شات اسکانیا می باشد که معمولاً از آن برای ساچمه زنی قطعات حجیم و سنگین وزن استفاده می شود. ولی توسط متخصصین واحد، فکی برای آن طراحی و ساخته شده است که امکان استقرار و ساچمه زنی بلوک های سبک را هم فراهم می کند. این دستگاه در هر پاس کاری که 2 تا 3 دقیقه به طول می انجامد، می تواند 4 بلوک را توسط 4 توربین خود ساچمه بزند و در طرف دیگر دستگاه 4 بلوک دیگر را برای صرفه جویی در زمان بارگیری کند.

در این دستگاه از ساچمه های 660 برای تمیز کردن سطوح استفاده می شود. همچنین در شات اسکانیا غبار گیر برای جدا سازی ماسه بکار گرفته شده است.

برای قطعاتی به جز بلوک سیلندر از 3 شات بلاست دیگر استفاده می شود. در این دستگاه ها برای نگه داری قطعه در دستگاه به جای آویز و فک از درام استفاده می شود که شات بلاست های دیزا 1 و 2 دارای درامی فلزی و شات بلاستِ سنگ زنی مجهز به درام لاستیکی می باشد. در شات دیزا 1 قطعات از پالت، داخل ظرف دستگاه ریخته می شوند؛ در دستگاه باز می شود و قطعات به درام منتقل می گردند.

پس از بسته شدنِ در دستگاه، توربین ها شروع به کار می کنند و ساچمه ها به داخل محفظه پرتاب می شوند. شات دیزا1 دو توربین و شات دیزا2 سه توربین دارد. برای آنکه تمامی سطوح قطعات مورد اصابتِ ساچمه قرار گیرند قطعات مرتباً بالا می آیند و برعکس می شوند. ظرفیت درام حدود 1400 کیلوگرم بار می باشد. عمل شات زنی در شات دیزا 1 حدود 20 تا 30 دقیقه برای هر پالت طول می کشد و از ساچمه های 550-660 در آن استفاده می شود. سیستم جداسازی ماسه از ساچمه و همچنین برگرداندن ساچمه به چرخۀ مصرف در این دستگاه، همانند شات های آویز می باشد. پس از پاک شدن سطوح از ماسۀ سیاه قطعات روی لرزه قرار می گیرند و به روی ویبره منتقل می شوند، ویبره که با دور بالاتری (نسبت به لرزه) کار می کند قطعات را به پالتی دیگر منتقل می کند تا به قسمت های دیگر واحد تکمیل کاری برده شوند. شات دیزا 2 از شات دیزا 1 جدید تر است. ولی بسیار به آن شبیه است. در شات دیزا 2 به جای آنکه قطعات داخل ظرف ریخته شوند، توسط همان پالت روی دستگاه قرار می گیرند و به درام منتقل می شوند. لذا صدمۀ کمتری به قطعات وارد خواهد شد پس می توان قطعات ظریفتر را هم با آن ها ساچمه زد. بدین منظور از ساچمه های ظریفتر460-550 در آن استفاده می شود و زمان شات هم کوتاه تر است. در این دستگاه سیستم توزیع ساچمه بین توربین ها هم مقداری پیچیده تر است. ولی سایر ویژگی ها و سازوکار آن با دیزا 1 یکسان است.

دستگاه شات دیگری که از آن برای ساچمه زنی قطعات بسیار ظریف تر مثل دیسک کلاچ استفاده می شود، شاتِ سنگ زنی است. در این دستگاه برای جلوگیری از صدمه دیدن قطعات از یک درام لاستیکی استفاده شده است و همچنین ساچمه های ظریف تر استفاده می شود. البته ظرفیت این دستگاه بسیار محدود و حدود 100 قطعه در هر پاس می باشد.

نکتۀ قابل توجه در دستگاه های شات بلاست فرسایش پروانۀ پرتاب کنندۀ ساچمه و خود ساچمه ها می باشد. جنس پروانه فولاد سخت شده با کروم است. ولی با این حال میزان برخورد و سایش در آن بسیار بالا است. لذا مرتباً پروانه های مستهلک تعویض می شوند. ساچمه ها هم از جنس فولاد می باشند و در اثر برخورد با قطعات و پروانه، ریز و ضعیف می شوند. لذا به طور پیوسته با توجه به میزان کارکرد دستگاهِ شات بلاست، حجمی از شات نو به مخزن ساچمه اضافه می شود تا برآیند کار ساچمه زنی در پاس های مختلف ثابت بماند.

سنگ زنی:

پس از ساچمه زنی و تمیز شدن سطوح، قطعات به قسمت سنگ زنی منتقل می شوند تا آخرین ضایعات ریخته گری و همچنین پلیسه های حاصل از انجماد چدن بین Cope و Drag حذف شوند.

برای سیلندر ابتدا فشنگی ها را توسط چکش می شکنند تا مانع از سنگ خوردن سطوح نشوند. سپس توسط دستگاه سنگ زنیِ دوطرفه، سطح خارجی سینی چپ و راست بلوک سیلندر سنگ زده و صاف می شوند وتوسط دستگاه دوطرفه ای دیگر، ضایعات بالا و پایین بلوک هم حذف می شوند. در ادامه منافذ عبور روغن از داخل بلوک، کاملاً باز و بررسی می شوند و سپس توسط دستگاه فرز دستی پلیسه های روی قوس ها هم از بین می روند و خاک و آخال های درز های ریز هم گرفته می شوند. بعد سوراخ های عبور و مرور آب هم باز و بررسی می شوند تا سیستم خنک کنندۀ موتور با مشکل مواجه نشود. برای قطعات دیگر معمولاً سنگ زنی کاملاً به صورت دستی انجام می شود و پلیسه ها و ضایعات با فرز ثابت به دقّت حذف می شوند.

کیفیت اجرای مجموع فرآیند های بالا و قطعۀ تولید شده توسط ناظرین خط در انتها کنترل می شود و در صورت وجود هر گونه مشکل برگشت می خورند.

رنگ آمیزی:

قطعات، بعد از سنگ زنی باید رنگ شوند. علت این کار محافظت قطعه از زنگ زدگی در تراشکاری (به دلیل استفاده از آب و صابون) است. برای اینـکه قطعه بهتر رنگ را به خود بگیرد آن را تا دمای C ° 90-50 گرم کرده و سپس توسط پیستوله رنگ می کنند. در هنگام رنگ کردن قطعات توسط پیستوله، در پشت آنها آب به صورت آبشاری ریخته می شود تا گرد رنگ در اطراف پراکنده نشود. البته عملیات رنگ آمیزی برای قطعات بزرگ انجام می شود و قطعات ریز نیازی به رنگ ندارند.

رنگ آمیزی آخرین بخش واحد تکمیل کاری است و پس از آن قطعات بسته بندی شده و آمادۀ ارسال به کارگاه های تراشکاری می شوند.

جمع بندی

کارگاه ریخته گری آوانگارد با بهره گیری از فناوری های پیشرفته و دانش مهندسی مدرن، در تولید طیف گسترده ای از قطعات صنعتی برای صنایع نفت و گاز، هوافضا، معادن شن و ماسه، خودروسازی، ماشین سازی، نیروگاه ها، صنایع ریلی، فولاد و سیمان فعالیت دارد. این مجموعه به طور تخصصی در تولید قطعات خودرو، ساخت تجهیزات معادن شن و ماسه و ساخت و تولید انواع دستگاه سنگ شکن و تأمین لوازم یدکی سنگ شکن نقش کلیدی ایفا می کند. قطعات سنگ شکن از جمله قطعات سنگ شکن فکی، قطعات سنگ شکن هیدروکن ، قطعات سنگ شکن کوبیت ، قطعات سنگ شکن ضربه ای ، قطعات ماسه ساز و قطعات ناخن و زیر بندی ماشین آلات راهسازی از جمله محصولات اصلی هلدینگ آوانگارد محسوب می شوند. استفاده از آلیاژهای مقاوم، فرآیندهای دقیق ریخته گری و کنترل کیفی پیشرفته موجب شده تا آوانگارد به یکی از تأمین کنندگان برتر قطعات ریخته گری در کشور تبدیل شود. برای کسب اطلاعات بیشتر و آشنایی با دیگر خدمات آوانگارد و ثبت سفارش، همین حالا با کارشناسان آوانگارد تماس بگیرید یا به وب سایت Avangardholding.com مراجعه کنید.

می توانید پادکست (مقاله صوتی) مقاله را نیز گوش کنید، همچنین فایل پاور پوینت مقاله نیز قابل دانلود است.

شرکت هلدینگ بازرگانی صنعتی آوانگارد

شماره تماس: 00989120228576

وب سایت: Avangardholding.com

مطالب مرتبط

مشخصات زمین شناسی معادن رایج ایران

آشنایی جامع با انواع معادن در ایران و کشورهای همسایه

فولاد MO40 چیست؟

English

English Arabic

Arabic

36 دیدگاه در “کارگاه ریخته گری”

کیفیت ریخته گری چدن شما واقعا عالی هستش

درود وقت بخیر

ممنونم رضایت شما اولویت اصلی ماست

عالی

درود وقت بخیر

سپاس از نظر شما

بهترین ریخته گری در ایران میشه گفت اوانگارد هستش

درود وقت بخیر

با تشکر از لطف شما

من کارگاه ریخته گری را در کرج از طریق مشاوره تخصصی اوانگارد راه اندازی کردم؛ تجربه خوبی بود. ممنون از شما

درود وقت بخیر

رضایت شما اولویت ماست

در ساری، به خرید کارگاه ریخته گری آلومینیوم با مشاوره فنی شرکت اوانگارد اقدام کردم و بسیار راضی هستم

درود وقت بخیر

با تشکر از نظر شما

پودر ریخته گری در ارومیه از طریق اوانگارد با قیمت مناسب عرضه شد؛ . سپاس از شما حسین

درود وقت بخیر

با تشکر از لطف شما

در شیراز، کوره ریخته گری توسط هلدینگ اوانگارد ارائه شد؛. با تشکر

درود وقت بخیر

سپاس از نظر و لطف شما

کوره ریخته گری آلومینیوم در تبریز از آوانگارد تهیه شد؛ من از خریدم رضایت دارم؛ آیا تجربه مشابهی دارید؟ ممنون از شما میثم

درود وقت بخیر

لطفا برای مشاوره تخصصی با کارشناسان ما تماس بگیرید.

گچ ریخته گری چیه یکی ازم خواست ایا شما اطلاع دارید؟

درود وقت بخیر

لطفا برای دریافت مشاوره تخصصی با کارشناسان ما تماس بگیرید.

کارخانه ریخته گری در مشهد را از طریق مشاوره فنی با اوانگارد خریداری کردم؛

درود وقت بخیر

با تشکر از لطف شما

توسط مهندسین آوانگارد در تبریز، عیوب ریخته گری بررسی شد؛و مشکل قطعه من حل شد با تشکر از راهنمایی شما

درود وقت بخیر

رضایت شما باعث افتخار ماست

در اراک، ریخته گری مداوم توسط هلدینگ بازرگانی صنعتی اوانگارد انجام شد و نتیجه رضایت بخش یود؛ سپاس از شما مهدی

درود وقت بخیر

با تشکر از لطف شما

روش ریخته گری ثقلی در اهواز از طریق اوانگارد با قیمت مناسب عرضه شد؛ من به ساخت آن پرداختم. ممنون از شما رضا از اهواز

درود وقت بخیر

با تشکر از نظر شما

من در شیراز،روش ریخته گری دایکاست را با کمک هلدینگ اوانگارد پیش بردم و از کیفیت آن رضایت دارم. با تشکر بهزاد از شیراز

درود وقت بخیر

سپاس از لطف شما

انواع ماسه ریخته گری را از اوانگارد با قیمت مناسب تهیه کردم

درود وقت بخیر

با تشکر از نظر شما

در زنجان، ریخته گری دایکاست آلومینیوم را کی انجام میده

درود وقت بخیر

لطفا برای دریافت مشاوره تخصصی با کارشناسان ما تماس بگیرید.

کارگر برای قالبگیری و سنگ زنی نیاز دارید؟

درود وقت بخیر

لطفا با کارشناسان ما تماس بگیرید.

آوانگارد سنگ شکن خیلی قطعات با کیفیتی تولید میکنه

درود وقت بخیر

با سپاس از لطف شما