- صفحه اصلی

- خدمات ریخته گری

- طراحی و مدل سازی در ریخته گری

ساخت و طراحی مدل ریخته گری یا به عبارتی مدل سازی ریخته گری و همچنین ساخت قالب ریختگری یکی از روشهای مهم و پرکاربرد برای تولید و ساخت قطعات فلزی به حساب می آید. ریختگری در زمینه های مختلف در دنیا به علم، هنر و فناوری معروف است. به هر اندازه که صنعت ریختهگری از حیث علمی و تکنولوژی پیشرفت می نماید، ولی همچنان چیزی که در عمل ثابت شده است، کیفیت مواد اولیه ریختگری، تجربه، سلیقه و هنر مدل ساز و ریختهگر می باشد که تضمینکننده تولید قطعهای سالم و بدون هیچگونه عیب می باشد.

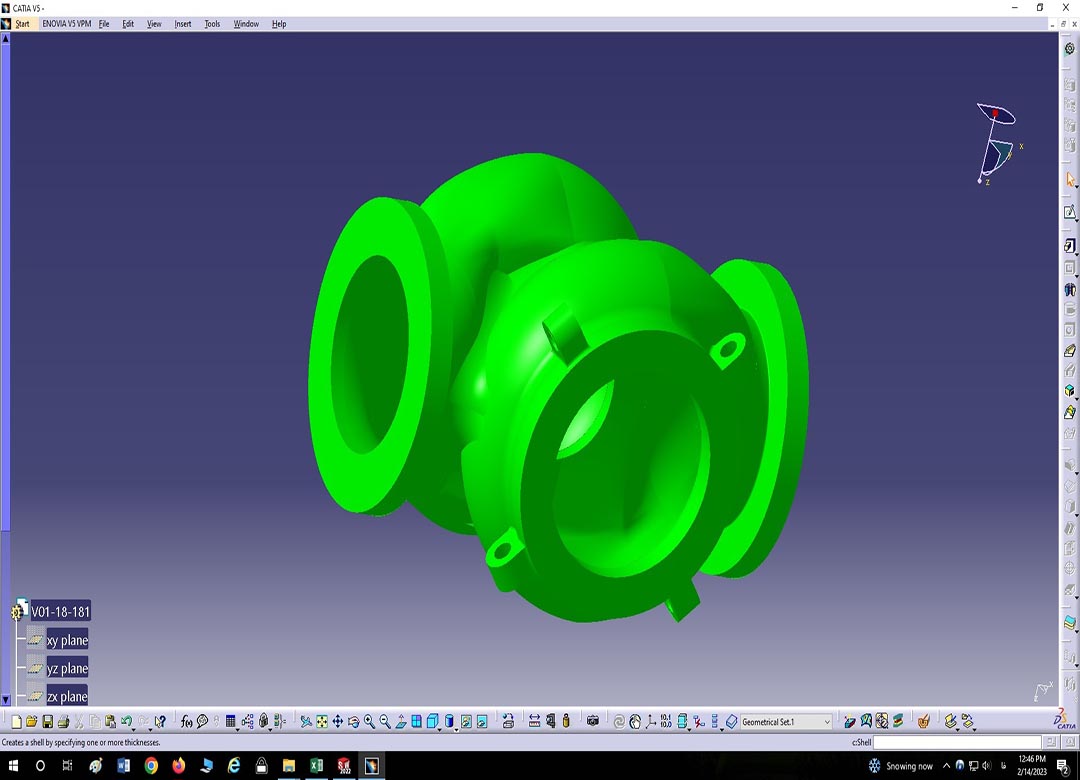

طراحی و مدلسازی در فرآیند ریختگری، به ویژه برای تولید قطعات سنگین مانند قطعات سنگ شکن و راهسازی، از اهمیت بالایی برخوردار است. این قطعات به دلیل شرایط کاری سخت و نیاز به مقاومت در برابر سایش و ضربه، باید با دقت بالا طراحی شوند. استفاده از نرمافزارهای مدلسازی سهبعدی در این فرایند امکان بررسی جزئیات هندسی و شبیهسازی رفتار مکانیکی قطعات را فراهم میکند. همچنین، در مرحله ریختگری، طراحی بهینه سیستمهای راهگاهی و تغذیهگذاری از اهمیت ویژهای برخوردار است تا عیوب احتمالی مانند حفرههای گازی و انقباضات کاهش یابد و کیفیت نهایی محصول بهبود یابد.

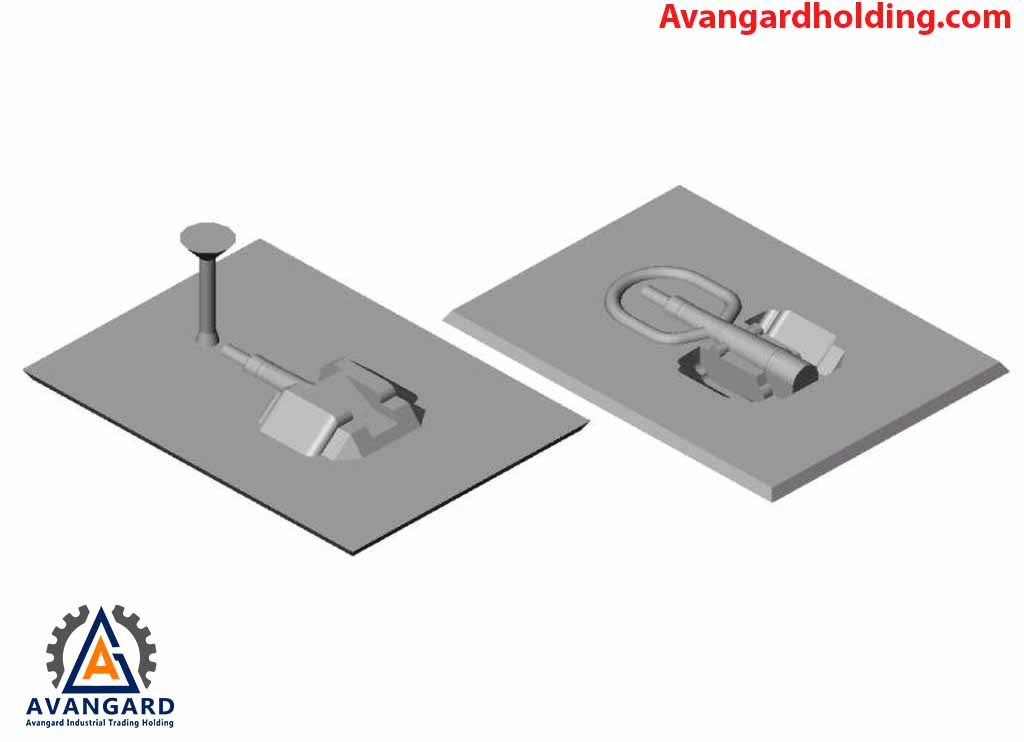

پیش از انجام فرایند ریخته گری، به مدل سازی نیاز است. مدلسازی ریختگری همان طراحی و ساخت مدل یا (Pattern) ریخته گری به صورت قطعه ای یک یا چند تکه می باشد. که درخصوص مدل سازی ریخته گری و ساخت انواع مدل بصورت مدل صفحه ای و مدل آزاد از جنس های مدل آلومینیومی ریخته گری، مدل چوبی ریخته گری، مدل یونولیتی ریخته گری یا مدل فومی ریخته گری، و همچنین انجام کلیه امور مهندسی معکوس قطعات صنعتی، طراحی ریخته گری، نقشه کشی قطعات ریخته گری و کلیه امور تولید قطعات به روش ریخته گری تخصصی فولاد و چدن و فلزات رنگی، شرکت آوانگارد با بیش از دو دهه تجربه آماده ارائه خدمات مدل سازی ریخته گری با کیفیت عالی و قیمت مناسب می باشد و همین حالا می توانید جهت استعلام قیمت و ثبت سفارش با کارشناسان ما در تماس باشید.

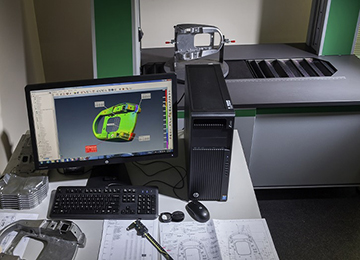

طراحی و مدل سازی ریخته گری، نقطه ی آغاز تولید دقیق و مهندسی شده قطعات صنعتی است. در آوانگارد، با بهره گیری از نرم افزارهای پیشرفته CAD/CAM و تحلیل قالب، انواع مدل های سه بعدی برای قطعات فولادی، چدنی و آلیاژی ساخته می شود. این خدمات مخصوص صنایعی نظیر معادن، راه سازی، ماشین آلات سنگ شکن و تجهیزات مکانیکی است که به دقت بالا، تکرارپذیری و صرفه جویی در زمان و هزینه نیاز دارند. مدل سازی سه بعدی و طراحی مهندسی دقیق، امکان ساخت قطعات سفارشی با خواص مکانیکی مطلوب را فراهم می کند. این فرایند، پایه گذار تولید باکیفیت در ریخته گری صنعتی مدرن است.

طراحی و مدل سازی ریخته گری به دلیل اینکه نقش مهمی در صنعت ساخت و طراحی قطعات فلزی داشته، از اهمیت بالایی برخوردار است. حال باتوجه به اینکه طراحی مدل ریخته گری یکی از بخشهای مهم در فرایندهای تولید به روش ریخته گری میباشد، در ادامه پیرامون طراحی و ساخت انواع مدل های ریخته گری صحبت خواهیم داشت.

شرکت آوانگارد دارای کادر مجرب و حرفه ای به همراه ابزار های مناسب برای مدل سازی، توانایی طراحی، ساخت و تولید هرگونه مدل و قطعه های پیچیده را دارا می باشد. در مرحله اولی که کارفرمایان با مدل سازی آوانگارد جهت انجام پروژه مدل سازی ریخته گری تماس می گیرند ؛ معمولا سه حالت وجود دارد :

- در روش اول پیمانکار یک فایل از مدل 3D قالبی که باید توسط تیم ما ساخته شود را به ما تحویل می دهد.

- در روش دوم پیمانکار نقشه دو بعدی قطعه را دارد و فایل 3D آن موجود نیست .

- در روش سوم، پیمانکار خود قطعه را تحویل شرکت ما می دهد و درخواست ساخت مدل ریخته گری آن را می نماید،که در ادامه در بخش مهندسی معکوس دراین خصوص بیشتر صحبت خواهیم کرد.

در هر سه حالت، گروه فنی مهندسی آوانگارد، موضوع پروژه و کلیات کمی و کیفی را بررسی می نماید و یک برآورد هزینه و برآورد زمان برای ساخت مدل ریخته گری به کارفرما ارائه می دهد. زمان ارائه شده برای انجام پروژه ها براساس پیچیدگی مدل ها متفاوت می باشد. در این مرحله قراردادی برای انجام پروژه ما بین کارفرما و شرکت آوانگارد منعقد می گردد و طراحی و ساخت مدل و قالب ریخته گری توسط تیم فنی آغاز می گردد. شرکت آوانگارد با داشتن تیم با تجربه قطعا در سریع ترین زمان ممکن با کیفیت ترین و دقیق ترین مدل را خدمت شما تحویل خواهد داد. در ادامه متن با جزئیات فراوانی موارد را بررسی می نماییم.

در فرآیند تولید قطعات صنعتی مانند اجزای ماشینآلات سنگشکن و تجهیزات راهسازی، طراحی صنعتی و مدلسازی دقیق نقشی اساسی در افزایش کیفیت نهایی دارد. استفاده از فناوریهای نوین مهندسی معکوس و نرمافزارهای سهبعدی CAD/CAM باعث میشود قالبسازی و ریختهگری قطعات با دقت بالا و در کمترین زمان ممکن انجام گیرد. مجموعه آوانگارد با بهرهگیری از تیم تخصصی طراحی و مهندسین مجرب، خدمات مدلسازی حرفهای برای قطعاتی چون چکش کوبیت، شانه فک، ناخن لودر، کلنگ بیل مکانیکی و سایر اجزاء استراتژیک را با بالاترین استانداردها ارائه میدهد. ما بهینهسازی طراحی و انتخاب مناسبترین آلیاژ را بر اساس نوع کاربری هر قطعه تضمین میکنیم تا عمر مفید و عملکرد تجهیزات شما بهطور قابلتوجهی افزایش یابد.

طراحی مدل ریخته گری (Pattern) به دلیل اهمیت و کاربرد زیاد انواع روش های ریخته گری در فرایندهای تولید، بطور گسترده مورد استفاده قرار میگیرد. حدود پنجاه درصد از قطعات انواع ماشینآلات صنعتی به روش ریخته گری تهیه میشوند، مانند قطعاتی که دارای اشکال پیچیده هستند و یا فلزاتی که ویژگی پلاستیکی کمی دارند، به این روش شکل داده میشوند. با توجه به این مورد که بخش عظیمی از تولیدات صنعتی به قطعات ریخته گری مربوط میشود و صنایع ریخته گری نقش بسیار مهمی در توسعه تکنولوژی و تولید در شهرهای مختلف صنعتی داشتهاند، نقشه کشی و ساخت مدل ریخته گری باید به گونهای انجام گردد که با شرایط و امکانات قالبگیری هماهنگ باشد. در نتیجه با توجه به اهمیت طراحی همه جانبه و مدلسازی (Pattern Making) ، شرکت خدمات مدلسازی ریخته گری آوانگارد کلیه فرایندهای قبل و بعد از طراحی مدل ریخته گری را بطور کامل مورد بررسی قرار می دهد تا منجر به تولید قطعات با کیفیت و بی عیب و نقص شود.

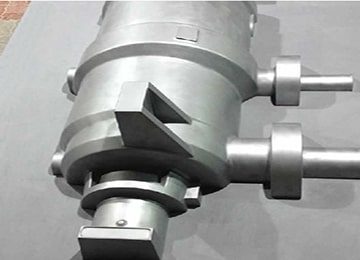

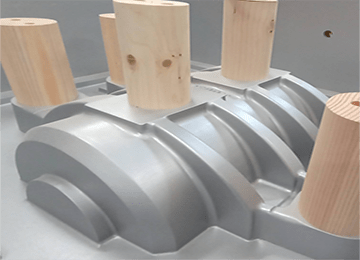

مدل سازی سنگ شکن

در صنعت معدن و راهسازی، سنگشکنها (Crushers) از تجهیزات حیاتی برای خردایش سنگها و مواد معدنی بهشمار میروند. مدلسازی سنگ شکن (Modeling) دقیق این دستگاهها، نقشی کلیدی در بهینهسازی عملکرد و افزایش عمر مفید آنها ایفا میکند. شرکت هلدینگ بازرگانی صنعتی آوانگارد، با بهرهگیری از تخصص در مهندسی معکوس (Reverse Engineering) و ریختهگری (Casting)، بهعنوان یکی از پیشروان در زمینه طراحی (Design) و ساخت (Manufacturing) قطعات سنگشکن در ایران شناخته میشود. این شرکت با استفاده از آلیاژهای مقاوم فولادی و چدنی، قطعاتی با کیفیت و دوام بالا تولید میکند که در برابر سایش و ضربه مقاوم هستند. خدمات مدل سازی سنگ شکن و تأمین مواد اولیه با کیفیت، از دیگر ویژگیهای متمایز آوانگارد است.

ساخت مدل ریختهگری؛ گام اساسی در تولید قطعات صنعتی

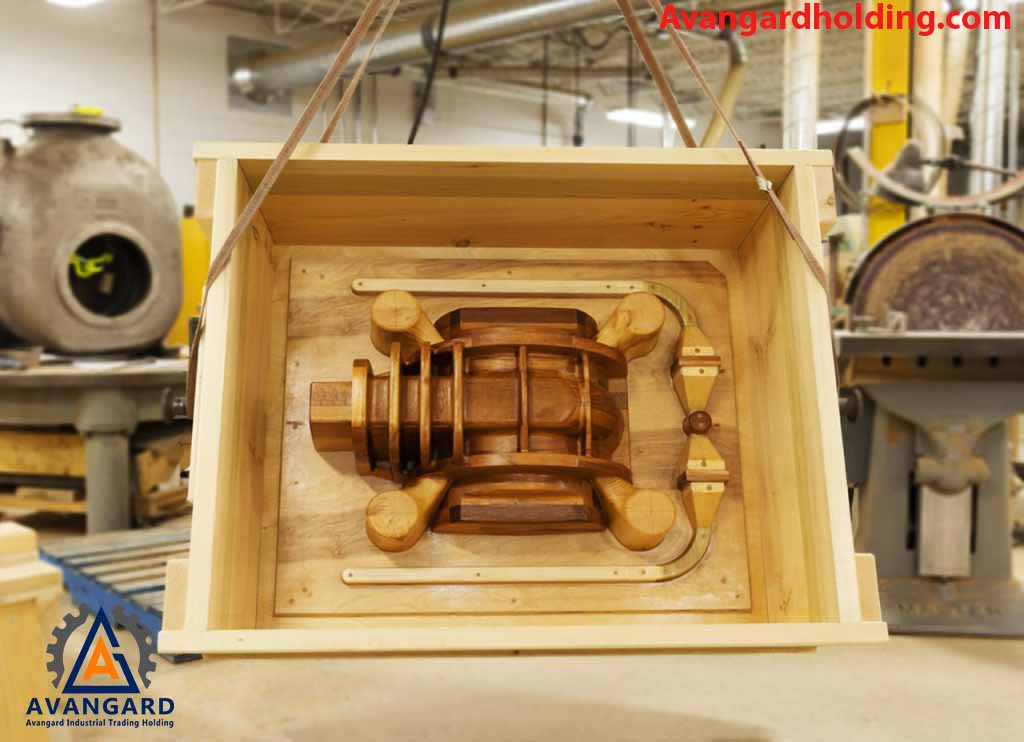

مدلسازی در ریختهگری فلزات (Metal Casting) یکی از مراحل کلیدی برای تولید قطعات دقیق و باکیفیت است. مدلهای ریختهگری (Casting Patterns) نقشی حیاتی در تعیین شکل و ابعاد نهایی قطعات دارند و از جنسهای مختلفی مانند چوب، فلز و پلاستیک ساخته میشوند. شرکت هلدینگ بازرگانی صنعتی آوانگارد با تکیه بر دانش فنی و فناوریهای مدرن، خدمات مدلسازی صنعتی (Industrial Pattern Making) را برای صنایع معدن، راهسازی و ماشینآلات سنگین ارائه میدهد. استفاده از مهندسی معکوس (Reverse Engineering) و طراحی دقیق، امکان تولید مدلهایی با حداقل تلرانس و بیشترین دوام را فراهم میکند. آوانگارد با بهرهگیری از مواد اولیه باکیفیت و دانش فنی بهروز، مدلهای ریختهگری سفارشی را برای صنایع مختلف طراحی و تولید میکند.

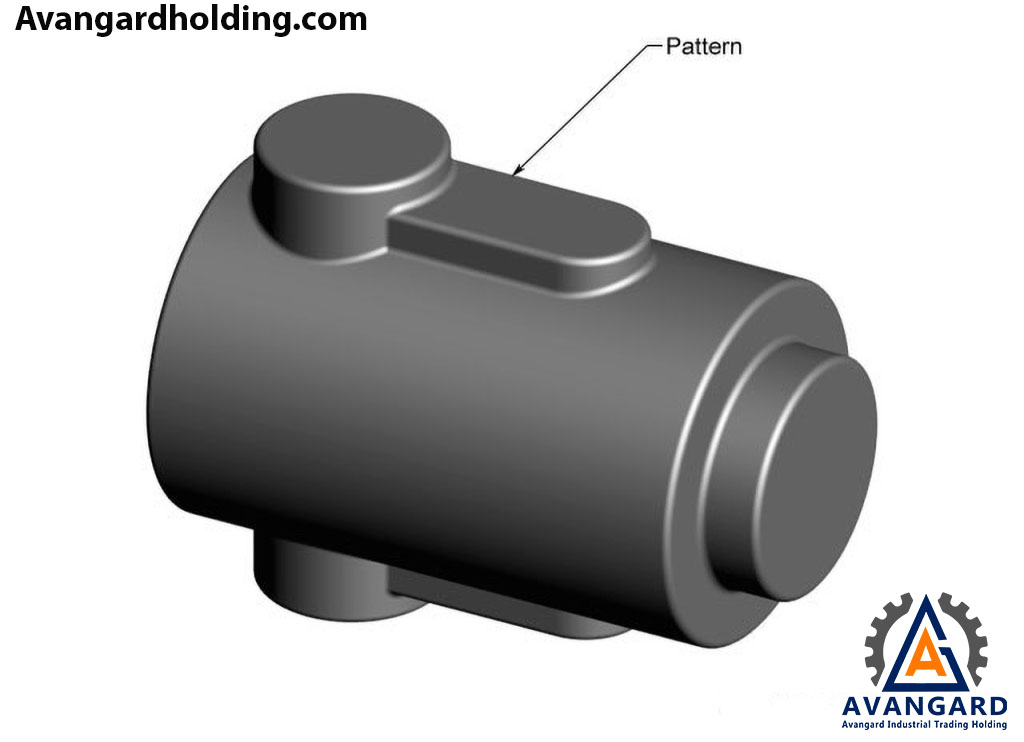

مدل ریخته گری همانطور که در کتاب مدلسازی ریخته گری آمده است، یک شی می باشد که از متریال متفاوت ساخته میشود و برای ایجاد قالب قطعه مورد نظر در ریخته گری استفاده می شود. هر کدام از انواع متفاوت مدلها در جایگاه خاصی در فرایند قالبگیری ریخته گری استفاده میشوند. بدون طراحی مدل و قالب ریخته گری، شکل دادن قطعات ریختگی محال و نشدنی است. بنابراین میتوان اظهار کرد که مدلسازی در تولید انواع قطعات ریخته گری اهمیت خاصی دارد و ابزار مهمی برای قالب سازی و ریخته گری است. مدل های ریخته گری را بر اساس ویژگی خاص آنها به روشهای مختلف دستهبندی می کنند که در ادامه مورد بررسی قرار میگیرد و همچنین لازم بذکر است که طراحی مدلهای ریخته گری در شرکت آوانگارد توسط مهندسین با تجربه انجام می گردد.

مدل های چوبی ریخته گری

مدل چوبی ریخته گری یکی از قدیمی ترین و پر مصرف ترین جنس های مورد مصرف در میان بقیه جنس ها و همچنین ارزان در صنعت مدلسازی ریختگری بوده است که معمولا در کارگاه مدل سازی تخصصی ریخته گری خیلی کاربرد دارد، مدلهای چوبی برای تعداد قالبگیری کم مناسب می باشد و بهترین چوبهای مصرفی،کاج، سرو، توسکا، افرا و چوب درخت گردو می باشد.

در ادامه توضیحاتی در خصوص خواص فیزیکی و مکانیکی و کاربرد برخی چوب های مورد مصرف در مدل سازی ارائه می دهیم:

شناخت خواص مكانيكي چوب ها باعث مي شود که در انتخاب نوع چوب براي صنايع مختلف از جمله مدلسازي اشتباه نداشته باشیم از جمله خواص مكانيكي چوب عبارتند از :

خاصیت قابليت شكافتن چوب، قابليت انحنا مناسب، قابليت ارتجاع عالی، مقاومت كششي در چوب، مقاومت فشاري، مقاومت پيچشي، مقاومت خمشي و تاثير رطوبت در چوب.

*مهمترين خواص و كاربرد برخی از چوب ها بطور خلاصه در ذيل بيان شده است.

-چوب توسكا : جنس آن نرم و سبك، رنگ آن زرد، قابليت تورق بالا، خاصيت الاستيكي كم را دارا می باشد و براي ساختن مدلهاي كوچك و متوسط و قالب سازي مناسب می باشد.

-چوب افرا : جنس آن سخت با اليافي صاف، رنگ آن سفيد است. از ویژگی های خاص این چوب در صنعت مدل سازی این است که پس از تخته شدن در مدت زمانی کوتاه خشک میشود و بسیار با دوام است، اين چوب براي ساخت مدلهاي ظريف و كوچك، مبل سازي، ادوات موسيقي، روكش سازي و…مورد استفاده قرار مي گيرد.

-چوب گردو : جنس آن سخت و محكم و کیفیت فیزیکی و مکانیکی چوب گردو در درجه عالی است. چوبی می باشد بسیار خوش کار و بادوام و همچنین مقاوم، با قابلیت اره خوری عالی، رنده خوری خوب، صیقل پذیری مناسب، پرداخت و لاک پذیری خیلی خوب، ارتعاش بالا، چسب پذیری عالی، مقاومت در مقابل سايیدگی مناسب، مقاومت عالی در برابر ریش ریش شدن و جدا شدن الیاف آن در آب و در مقابل رطوبت و غیره فوق العاده ایده آل می باشد. قابلیت میخ خوری و میخ نگهداری، پیچ خوری و پیچ نگهداری آن بسیار عالی می باشد. قابلیت تورق خوب آن موجب شده است براي دكوراسيون منازل، مبل سازي، قنداق تفنگ، و برای مدل هاي ریخته گری كوچك و دقيق كاربرد زیادی داشته باشد.

-چوب گيلاس وحشي سياه :وزن آن سنگین و جنس آن سخت و محكم است و براي عصا سازي و مدل سازي دقيق و…بسيار عالي است .

-چوب زيزفون :جنس چوب زيزفون يا داغداغان ، نرم و سبك ، رنگ آن خاكستري و قابليت خم كاري خوبی دارد و خوب خشك مي شود ، براي ميز نقشه كشي ، منبت كاري ، مدل سازي و…كاربرد دارد.

– در اثر كم وزياد شدن ميزان رطوبت چوب ، در شكل و حجم چوب نيز تغييراتي حاصل مي شود كه اصطلاحا كاركردن چوب مي گويند ، مدل سازان بايد دقت و توجه كافي به مطالب فوق داشته باشند در غير اين صورت تاب برداشتن یا پيچيده شدن مدل حتمي است.

-اصولا سعي مي شود همه مدل ها با چوب هاي سخت ، بادوام و محكم ساخته شوند ، بديهي است براي مدلهاي بزرگتر چوب هاي مناسب تري انتخاب مي كنند از جمله اين چوب ها عبارتند از چوب جنگلي قرمز، چوب بلوط ، جنگلي سفيد و…

-براي ساختن مدل هاي كوچك با کیفیت بالا و قیمت مناسب و با توجه به ظرافت آنها از چوب هاي افرا ، زبان گنجشك ، گردو ، غان ياگان و…استفاده مي شود.

هلدینگ آوانگارد با بیش از دو دهه تجربه، مدل با کیفیت و با قیمت مناسب و در سریعترین زمان ممکن را به ریخته گران محترم تقدیم می نماید.

2. مدل های فلزی ریخته گری

مدل فلزی ریخته گری، مدل هایی هستند که گاها با استفاده از مواد اولیه (شمش)، مستقیما به وسیله ماشین های تراش، فرز، CNC و … ساخته می شوند ولی معمولا از روش ریخته گری تهیه می شوند و برای ریخته گری آنها از مدلهای چوبی یا یونولیتی مادر (اصلی) استفاده می شود. مدلهای فلزی جزء مدل های دائمی به حساب می آیند، زیرا پس از بارها استفاده در امر قالب گیری كيفيت و ابعاد خود را حفظ مي نمایند. معمولاً برای ریخته گری با دفعات بیشتر از 20 عدد مدل فلزی طراحی و ساخته می شود. جنس مدل های مرسوم فلزی به طور معمول از: آلومینیوم ، فولاد ، چدن و … می باشد. درهنگام ساختن مدلهای مادر (اصلی اولیه) ریخته گری مدل های ثانویه( فلزی) انقباض ثانویه نیز در نظر گرفته می شود که معمولا برای تبدیل مدل چوبی به آلومینیوم مقدار یک درصد انقباض اعمال می شود، زیرا برای تهیه مدل فلزی یکبار نیاز به ریخته گری می باشد و اگر مدل نیاز به تراشکاری داشته باشد مقداری نیز سطح مضاعف تراشکاری یا اضافه بار ماشینکاری درنظر گرفته می شود.

3. مدل های یک بار مصرف (یونولیت- پلی استایرن ) ریخته گری

مدل یونولیت ریخته گری: از پلی استایرن برای مدل های ذوب شونده استفاده می شود. در روش ذوب شونده اگر قطعه ای داشته باشیم که وزن زیادی داشته باشد و یا نیاز به یک عدد از آن قطعه داشته باشیم و اگر ساخت مدل های چوبی یا فلزی به صرفه نباشد از روش مدل یونولیتی استفاده می کنیم . دراین شرایط مدل از قالب ماسه ای خارج نمی گردد و در هنگام رسیدن ذوب به قالب، مدل از بین می رود و ذوب جانشین آن مدل در فضا قالب می گردد.

دراین روش نیازی به ساخت جعبه ماهیچه نمی باشد و پس از ساخت مدل، مدل را با پوشان مخصوص به آن متریال ذوب اعم از چدن یا فولاد و یا فلزات رنگی و … پوشش می دهند و سپس شروع به فرایند قالب گیری و ریخته گری می نمایند.

برای تولید قطعات ریخته گری نیاز به ساخت مدل داریم که قطعه تولیدی حاصل از مدل یونولیت پس از اعمال انقباض مدل سازی یا ضریب جمع شوندگی به طور دقیق با قطعه مورد نظر، از لحاظ ابعاد و شکل ظاهری برابر می باشد.

شرکت آوانگارد با بیش از دو دهه تجربه مدل سازی و تولید قطعات ریخته گری با تکیه بر دانش علم متالورژی از برترین دانشگاهای داخل و خارج از کشور، ساخت مدل های یونولیتی را به کمک نرم افزارهای تخصصی کتیا (Catia) ، سالیدورک ( Solid work ) و دیگر نرم افزار های تخصصی، طراحی کرده و با دستگاه (CNC) چند محور تمامی مدل ها را به صورت سه بعدی در ابعاد و اندازه های مورد نیاز شما با بالاترین دقت و مناسب ترین قیمت تولید می نماید.

برخی از مزایای استفاده از مدل سازی یونولیتی در قطعات ریختگی:

- هزینه بسیار پایین ساخت مدل یونولیتی ریخته گری نسبت به دیگر مدل ها

- قابلیت تولید قطعات با شیب منفی و عدم نیاز به اعمال شیب مدل سازی

- دقت بسیار بالا با توجه به ساخت با دستگاه (CNC)

- سرعت بسیار بالای ساخت مدل یونولیتی

در پایان، این نوع مدل برای ریخته گری همه سایز قطعه بخصوص قطعات بسیار پیچیده ، بزرگ و سنگین خیلی مناسب بوده و دارای صرفه اقتصادی بالایی می باشد.

4. مدل های ترکیبی ریخته گری

مدل ترکیبی ریخته گری،به مدل هایی گفته می شود که از ترکیب دو یا چند ماده ساخته می شوند، مانند چوب ، پلاستیک، اپوکسید هارتس (آرالدیت ) وسیلیکون و …

- قالب های ریخته گری یک تکه

- قالب های ریخته گری دو تکه

- قالب های ریخته گری چند تکه

مدل های ماشینی ریخته گری

اگر بخواهید تعدادی بسیار زیادی قطعه ریخته گری و تولید کنید بهتر است از مدل های ماشینی استفاده نمایید. چون مدل ماشینی ریخته گری، دراین روش برروی صفحه ای مخصوص ماشین قالب گیری که معمولا از فلز است نصب می شوند که معمولا از آنها بنام مدل های صفحه ای ماشینی در صنعت ریخته گری نام برده می شود. این مدل ها بوسیله ماشین های نیمه اتوماتیک و یا تمام اتوماتیک قالبگیری می شوند. که در تولیدات انبوه از این مدل ها استفاده می شود و لازم بذکر است که کلیه خدمات ساخت مدل صفحه ای در ریخته گری در شرکت آوانگارد با کیفیت و سرعت ساخت بالا انجام می گردد.

مدل های دستی ریخته گری

مدل دستی ریخته گری، مدل هایی می باشند که قالبگیری آنها به وسیله ماشین، امکان پذیر و یا مقرون به صرفه نیست، و بوسیله دست در داخل درجه و یا ماسه دان قالبگیری می شوند، که شرکت آوانگارد انواع خدمات مدل سازی ریخته گری ماسه ای را با دقت بالا و قیمت مناسب و ارزان انجام می دهد.

ساختمان این مدل ها به گونه ای است که به روشی دستی ( سنتی ) آنها را قالب گیری و ریخته گری می نمایند. و معمولاً این قطعات سطح جدایشی غیر یکنواخت (شکسته ) دارند و از سرعت پایین تری نسبت به مدل های ماشینی برخوردار می باشند.

دقت ساخت مدل های ریخته گری تاثیر زیادی در کیفیت قالب و قطعه نهایی دارد. با توجه به این موارد که اشاره نموده ایم اگر طراحی و ساخت مدل های ریخته گری از کیفیت و دقت مناسبی برخوردار نباشند، در نهایت منجر به تولید قطعه هایی با کیفیت سطح خیلی پایین میشوند. بنابراین قبل از بررسی مدلسازی در فرایند ریخته گری،در شروع باید با انواع روشهای ساخت جهت قطعات و قالبهای صنعتی آشنایی داشته باشیم و در نهایت روش های قالبسازی، ریخته گری و بعد طراحی و ساختن مدل ریخته گری را مورد بررسی قرار دهیم.

مدل های فلزی ریخته گری

مدل فلزی ریخته گری که به آنها مدل های دائم نیز می گویند که تمام بخش های مدل پس از بارها قالب گیری و ریخته گری دوباره برای دفعات دیگر قابل استفاده هستند و برای قالبگیری طولانی مدت این نوع مدلها که جنس آنها از زیر مجموعه آلیاژهای فلزی نظیر آلومینیوم – چدن – فولاد و … می باشد و هزینه ساخت این مدل به مراتب از دیگر مدل ها کمی بالاتر می باشد.

مدل های چوبی ریخته گری

مدل چوبی ریخته گری، مدل هایی می باشند که تمام اجزا آنها از چوب می باشد و معمولا اکثر مدل های اصلی (مادر) از این جنس هستند . این قبیل جنس مدل ریخته گری جزء مدل های موقت محسوب می شوند زیرا پس از چندین مرتبه قالب گیری بعلت عوامل متعددی چون رطوبت محیط و قالب و دیگر عوامل جوی، محیطی دچار تغییر شکل و ابعاد می گردند. اگر تعداد دفعات ریخته گری زیر بیست الی 30 عدد باشد از این جنس جهت مدل سازی استفاده می شود و برای سفارش با تیراژ متوسط و پایین به دلیل هزینه ساخت به مراتب پایین تر از مدل های فلزی پیشنهاد می شود.

مدل های فومی ریخته گری

مدل فومی ریخته گری، مدل یک بار مصرف می باشد و بعد از قالبگیری مدل تخریب می شود،زمانی که قطعه ای داشته باشیم که وزن زیادی داشته باشد یا تنها نیاز به یک عدد از آن قطعه داشته باشیم و ساخت مدل های چوبی یا فلزی به صرفه نباشد از تکنولوژی ساخت مدل یونولیتی ریخته گری استفاده می نماییم.

| خصوصیت | چدن | آلومینیوم | چوب | یونولیت |

| قابلیت ماشـین کاری | عالی | عالی | عالی | خوب |

| مقاومت سایشی | عالی | خوب | ضعیف | ضعیف |

| استحکام | عالی | خوب | ضعیف | ضعیف |

| قابلیت تعمیر | ضعیف | مناسب | خوب | ضعیف |

| مقاومت خوردگی | عالی | عالی | عالی | ضعیف |

امروزه با استفاده از تجهیزات پیشرفته و ابزار دقیق بعد از بدست آوردن نقشه و اطلاعات لازم از قطعه مد نظر، با پرینتر های سه بعدی یا دستگاه های CNC مدل مورد نظر طراحی و ساخته می شود. در ادامه روش ها و ابزار های نقشه کردن قطعات را به طور مختصر توضیح خواهیم داد.

در این مرحله بعد از طراحی قطعه اسکن شده، به منظور جبران هرگونه تغییر ابعادی و ساختاری که در فرآیند ریخته گری یا مدل سازی اتفاق می افتد، معمولاً در مدل اضافاتی شامل میزان انقباض، شیب، اضافه تراش ماشین کاری (اضافه بار)و… به نقشه با کمک نرم افزار های بروز طراحی ، اضافه می شود و مدل ریخته گری تهیه می گردد.

ملاحظه انقباض ریخته گری (Contraction allowance / Shrinkage allowance)

یک نوع انقباض ریخته گری، انقباض حجمی فولاد درخلال انجماد می باشد، که یک مهندس متالورژ با توجه به متریال قطعه بایستی مقدار انقباض قطعه در خلال انجماد را محاسبه و به کمک تغذیه گذاری آن کسری را جبران نماید، تا از پر شدن کامل مغز قطعه و جلوگیری از ایجاد برخی عیوب که می تواند ناشی از انقباض در خلال انجماد باشد اطمینان حاصل نماید، که در این خصوص عناصر آلیاژی چون تنگستن و نیکل تاثیر منفی و عناصر دیگری نظیر منگنز-کروم-سیلیسم-آلومینیوم تاثیر مثبت در مقدار انقباض دارند.

نوع دیگر، انقباض خطی می باشد که مدل ساز بایستی با توجه به جنس قطعه به آن توجه داشته باشد که برای مثال برای آلومینیوم و چدن حدود یک درصد و برای فولادهای ساده کربنی حدود 2درصد و برای قطعات استنلس استیل یا همان فولاد ضد زنگ حدود 2.6درصد و برای فولاد هادفیلد یا همان فولادهای منگنزی حدود2.8درصد می باشد.

از زمانی که ذوب ریزی در داخل قالب ماسه ای یا قالب ریژه و یا … انجام شد ، و از همان لحظه که قطعه به سمت انجماد می رود، و تا لحظه ای که کاملا قطعه منجمد می شود و به دمای محیط می رسد یک انقباض خطی را تجربه می کند. کسی که وظیفه مدل سازی ریخته گری را دارد باید ملاحظه جمع شدگی یا انقباض پس از انجماد ریخته گری را داشته باشد و مدل را کمی بزرگتر بسازد. معمولا این انقباض در محدوده بین 3-0.5 درصد خواهد بود. در حقیقت مقدار انقباض بسته به سیستم و نحوه قالبگیری متغیر است. همچنین این مقدار می تواند در بین ریخته گرهای مختلف براساس نوع چسب –نوع ماسه -مقدار فشردگی و کوبش ماسه متفاوت باشد. که در این خصوص مدل سازی آوانگارد این انقباض را با توجه تجربه ریخته گری بیش از 10هزار قطعه در صنایع مختلف و محاسبات مهندسی دقیق انقباض خطی را بشکل صحیح اعمال می نماید.

ملاحظه شیب ریخته گری (Draft allowance)

برای جلوگیری از اصطکاک سطح عمود بر سطح جدایش کلیه این سطوح را بصورت شیب دار درنظر گرفته و ساخته می شود تا به سادگی مدل از قالب جدا شود.

محاسبه و اعمال شیب به سه روش ذیل می باشد

1-شیب اضافه ریخته گری

2-شیب نقصانی ریخته گری

3- شیب میانی ریخته گری

در روش شیب اضافه، مقدار شیب به اندازه مدل افزوده می شود و وزن قطعه کمی افزایش می یابد،که گروه مدلسازی آوانگارد در زمان طراحی با توجه به کاربرد قطعه شیب مناسب را با توجه به سه نوع فوق که پیش تر توضیح داده شده اعمال می نماید.

ملاحظه اضافه تراش ریخته گری (Finishing or Machining allowance)

سطح بدست آمده در ریخته گری های ماسه ای به طور کلی دارای کیفیت سطح پایینی می باشد، و از این رو در بسیاری از موارد ، در این سری قطعات به منظور بهبود در امر کیفیت سطح، تحت فرآیندهای تخصصی ماشینکاری یا سنگ زنی قرار می گیرند. که در طی مراحل مختلف ماشین کاری ، مقداری فلز از قطعه جدا می گردد. برای جبران این موضوع در این مرحله، اضافه ماشین کاری بر روی مدل در ریخته گری لحاظ می شود. میزان اضافه ماشین کاری به نوع آلیاژ، اندازه و سایز قطعه ریخته گری ، حجم تولید ، روش قالب گیری و دیگر عوامل مهم بستگی دارد.

همچنین گاهی اوقات اضافات یا زایده هایی برای بستن بر روی دستگاه ماشین کاری اعمال می شود، که پس از ماشین کاری از قطعه حذف می گردد.

مقدار اضافه تراش یا اضافه بار ماشین کاری بسته به کیفیت ریخته گری و حساسیت قطعه برای انجام اعمالی همچون تراش کاری- سنگ کاری- سوراخ کاری و … بر روی قطعه متفاوت می باشد و معمولا حداقل مقدار اضافه بار برای سطوحی که نیاز به ماشین کاری دارند از سه میلی متر به بالا می باشد و با توجه به این موضوع که افزایش ضخامت موجب افزایش قیمت تمام شده قطعه خواهد شد، لذا با توجه به نوع آلیاژ قطعه می توان ترتیبی اتخاذ کرد و از روشهای مختلف تولید مانند، روشهای دایکاست ( ریخته گری تحت فشار) و ریخته گری دقیق و … که مراحل ماشین کاری و …را به حداقل ممکن می رساند استفاده کرد.

ملاحظه اضافه تقه یا لرزش ریخته گری (Shake allowance)

به طور معمول در زمان خارج نمودن مدل از حفره قالب ریختگری ، جهت ساده تر نمودن در خروج مدل از قالب، قالبگیر ضربه یا تقه ای به مدل می زند. در این زمان، حفره نهایی در فضای قالب کمی بزرگتر می گردد. برای جبران این مورد در طی فرایند قالبگیری، باید ابعاد مدل کاهش یابد. با توجه به این موضوع که هیچ مقدار استاندارد مشخصی برای این اضافه ها وجود ندارد، چون که به شدت به نیروی کار ریختگر وابسته می باشد. همیشه در این شرایط اضافه منفی مشاهده می شود و یک روش خاص برای کاهش این اضافه منفی طی فرایند، اعمال افزایش شیب بصورت اضافه به روی مدل می باشد. ضربه به مدل باعث بزرگتر شدن حفره قالب و در نتیجه بزرگتر شدن قطعه ریخته گری می شود.

ملاحظه اضافه اعوجاج و پیچیدگی ریخته گری (Distortion allowance)

در حین خنک شدن قالب، تنش های ایجاد شده ناشی از سرعت مختلف سرد شدن در قسمت های مختلف قطعه ممکن است موجب اعوجاج در قطعه شود. این مورد در زمانی بیشتر مشخص می شود که قالب ریخته گری نسبت طول به عرض بالایی داشته باشد. این موضوع را می توان با انحراف اولیه مدل در جهت های مخالف به حداقل رساند.

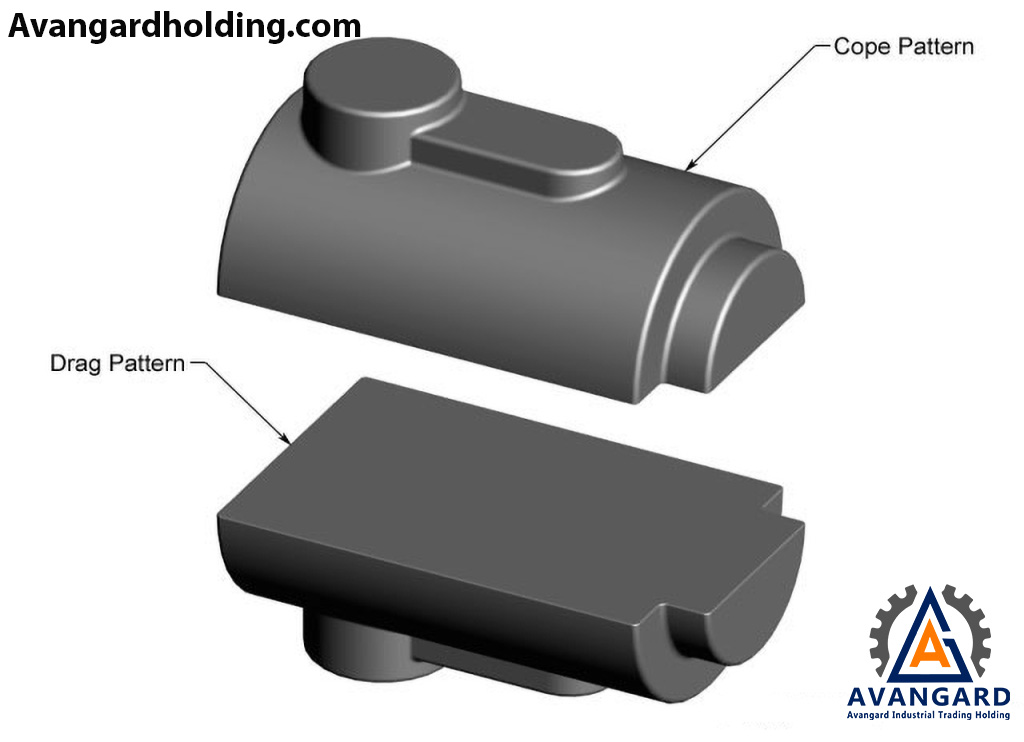

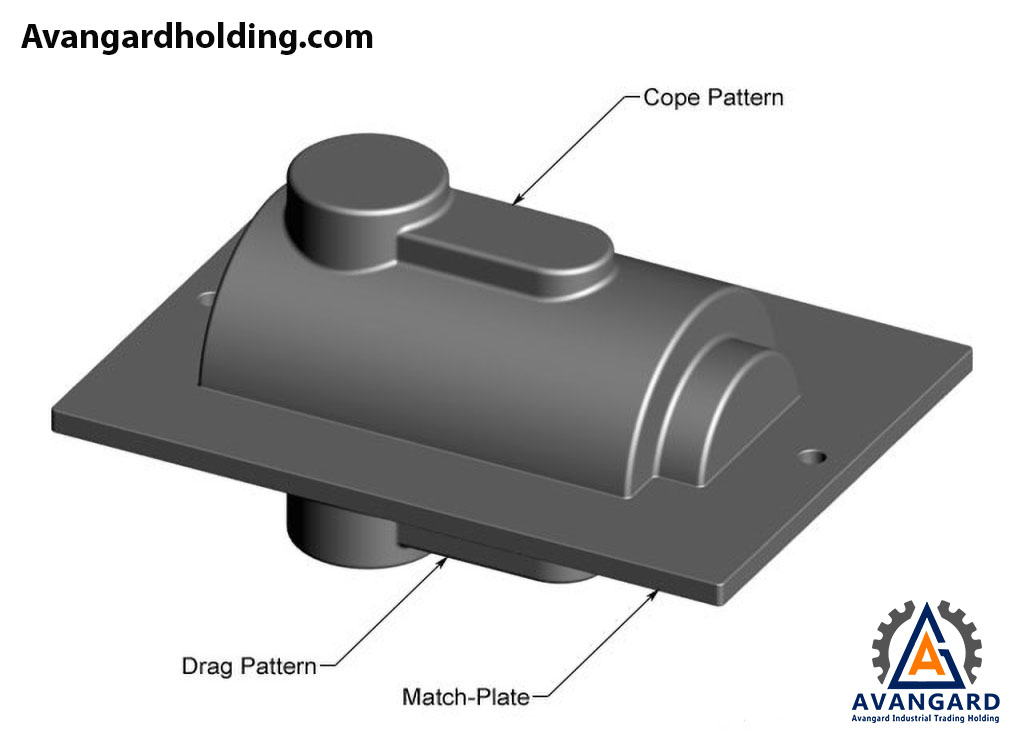

با توجه به ظاهر قطعه و پیچیدگی آن و نوع طراحی و تکنولوژی تولید، طراح یک خط جدایش برای قطعه در نظر می گیرد که به طور معمول قطعه به دو قسمت تقسیم می شود و سپس با توجه به آن اقدام به ساخت مدل می نماید.

بعد از تولید اجزا مدل و ماشینکاری آنها هر قسمت از اجزا مدل بر روی یک صفحه قرار می گیرد که بعد علامت گذاری دقیق، محل پین راهنما بر روی صفحه مدل مشخص می شود.

در مرحله آخر نصب سیستم راهگاهی و نصب مدل بر روی صفحه مدل های جداگانه تحت عنوان تای زیر و تای رو می باشد.

در نوع دیگر تحت عنوان مدل صفحه تطبیق یا Match plate pattern از دو قسمت بالایی و پایینی به نام های cope and drag portions ساخته می شوند. این مدل ها در دو سمت یک صفحه نصب می شوند. که این موضوع باعث می شود تا مدل ها را بتوان به سرعت از مواد قالب گیری خارج نمود. روش دیگری نیز در مدلسازی ریختگری وجود دارد و آن ساخت مدل صفحه ای یک طرفه است. این مدل ها به نام (cope and drag pattern) نیز در صنعت بزرگ ریخته گری معروف هستند. مدل های صفحه ای یک طرفه بیشتر برای ابعاد مدل های بزرگ ریختگری موردبهره برداری و استفاده قرار خواهند گرفت. در این نوع از مدل ها، دو سمت مدل روی صفحات دیگری از یک مدل جداگانه نصب یا سوار می گردند. در حقیقت، این نوع مدل ها این امکان را دارند که به دستگاه های عمودی یا افقی قلاب شوند و با استفاده از مواد قالب گیری به صورت قالب در بیایند.

هلدینگ آوانگارد با بیش از دو دهه تجربه و تحصیلات بالای علمی از دانشگاه های معتبر داخل و خارج از کشور و همچنین طراحی و تکنولوژی بیش از ده هزار قطعه اعم از قطعات صنایع ماشین سازی-خودرو سازی-قالب سازی-نفت و گاز و پتروشیمی-صنایع نیروگاهی و صنایع سیمان و فراوری مواد معدنی به شما صنعتگران محترم این اطمینان را می دهد که با بهترین و بالاترین کیفیت و مناسب ترین قیمت خدمات خود را تقدیم شما عزیزان نماید.

برای مشاهده و بررسی محصولات ریخته گری بر روی لینک کلیک کنید

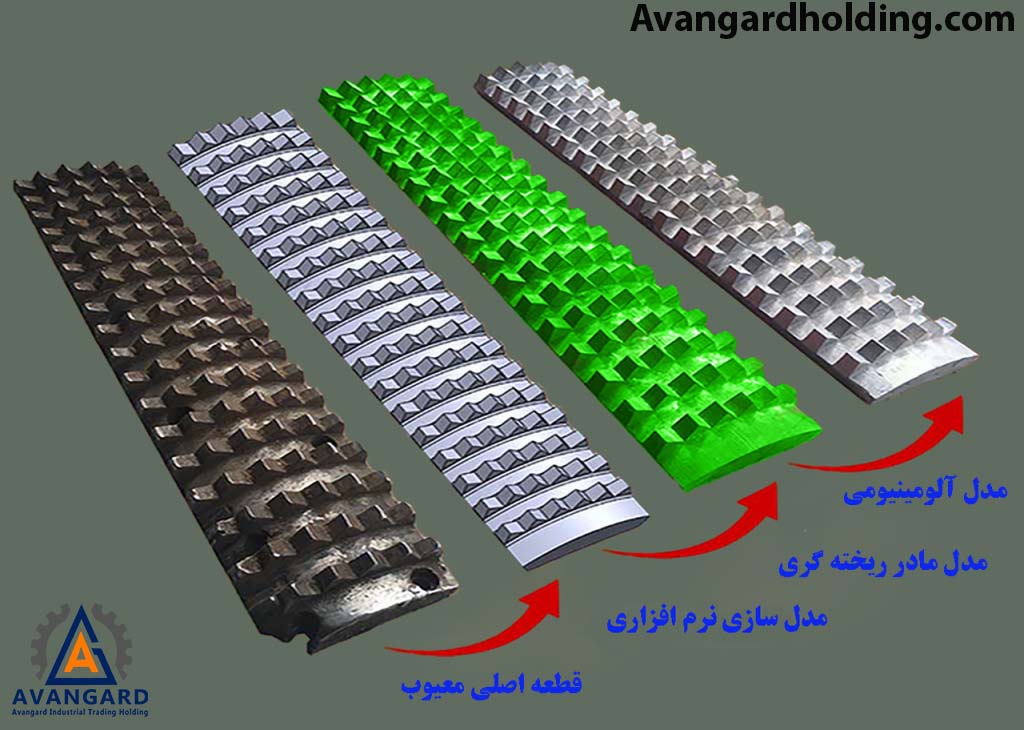

مهندسی معکوس در قطعات ریخته گری (Reverse Engineering) روشی نوین می باشد که طی فرایند آن با دمونتاژ کردن اجزای یک محصول یا شیء و مونتاژ مجدد آن، به داده های مهم و دقیقی درخصوص نحوه طراحی محصول دست مییابیم. روش مهندسی معکوس، روشی دقیق به منظور رسیدن به فن آوری کنونی و محصولات موجود می باشد.

در این فرآیند، متخصص های رشته های مختلف علوم پایه و کاربردی از قبیل مکاترونیک، متالورژی، شیمی پلیمر، مکانیک، فیزیک و اپتیک، الکترونیک و …جهت آشنایی کامل روش اجرای یک محصول که الگوی فناوری آن بالا می باشد؛ تشکیل گروه های کاملا تخصصی داده و توسط تجهیزات و امکانات پیشرفته و دستگاه های دقیق آزمایشگاهی به همراه ساماندهی مناسب تشکیلات تحقیقاتی و توسعه های R&D “سعی در به دست آوردن جزییات، مدارک و نقشه های طراحی محصول مدنظر را دارند تا پس از مراحل نمونه سازی (Prototyping) و ساخت نیمه صنعتی (Pilot planet) در صورت امکان، تولید محصول فوق الذکر مطابق استاندارد فنی محصول اولیه انجام میگردد.

لازم بذکر است که استفاده از روش مهندسی معکوس برای کشورهای در حال توسعه یا بعبارتی کشورهای جهان سوم روشی بسیار مناسب و دقیق جهت دسترسی به جزییات فناوری، پیشرفت و توسعه آن محصول می باشد. این قبیل کشور ها که در موارد بسیاری از بعد فناوری خیلی ضعیف می باشند، در کنار روش ها و سیاست های دریافت اطلاعات فنی و علمی، مهندسی معکوس را بهترین روش دسترسی به فناوری تشخیص داده و سعی می کنند با استفاده از روش مهندسی معکوس، دانش و اطلاعات فنی قطعات موجود، سازوکار عملکرد و اطلاعات مهم دیگر را مجدد بازیابی کرده و در کنار استفاده از روش های مهندسی مستقیم یا به لاتین (Forward Engineering) و روش های نوین ساخت و تولید قطعات و دیگر امکانات تستی و آزمایشگاهی از انواع تست مورد نیاز در خط تولید و مونتاژ و ساخت مانند قالب ها، گیج هی تست، فیکسچر های دقیق و مهندسی و دستگاه های کنترل دقیق، نسبت به احداث کمپانی تولیدای متفاوت و خیلی مجهز و بروز جهت تولید محصولات فوق الذکر اقدام نمایند. قابل توجه که این امکان نیز در صنعت وجود دارد که مهندسی معکوس، برای رفع نواقص و افزایش مزیت و ویژگی های محصولات موجود نیز مورد استفاده و بهره برداری قرار گیرد. برای مثال در کشور بزرگ آمریکا، علم مهندسی معکوس توسط شرکت قدرتمند ” فورد موتور” بر روی محصولات کمپانی عظیم “جنرال موتور” و نیز برعکس به منظور حفظ شرایط رقابت و رفع عیوب محصولات، مورد استفاده قرار گرفته است.

در هلدینگ آوانگارد جهت خدمات مدل سازی و ریخته گری قطعات به شیوه مهندسی معکوس به شرح ذیل عمل می نماییم:

زمانی که یک قطعه به منظور ریخته گری به شرکت وارد می شود، با توجه به مستنداتی که دارد مراحل زیر را طی خواهد کرد.

در ابتدا مختصات قطعه توسط اسکن تهیه می گردد و سپس نقشه دو بعدی و مدل سه بعدی بر اساس ابر نقاط آن تهیه می شود.

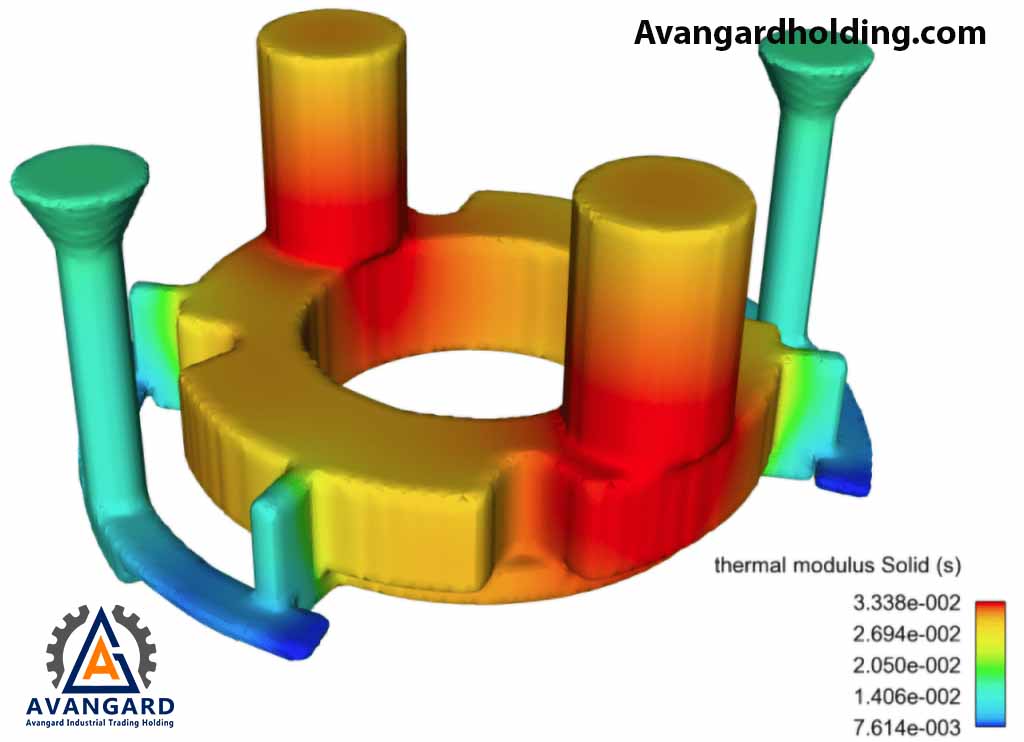

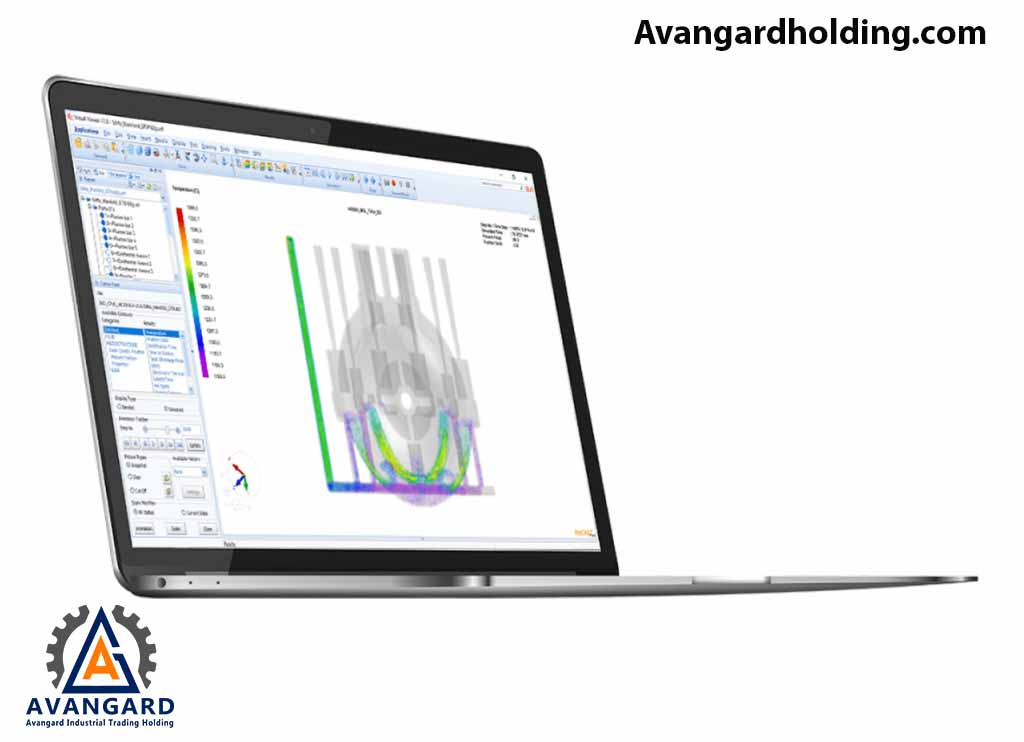

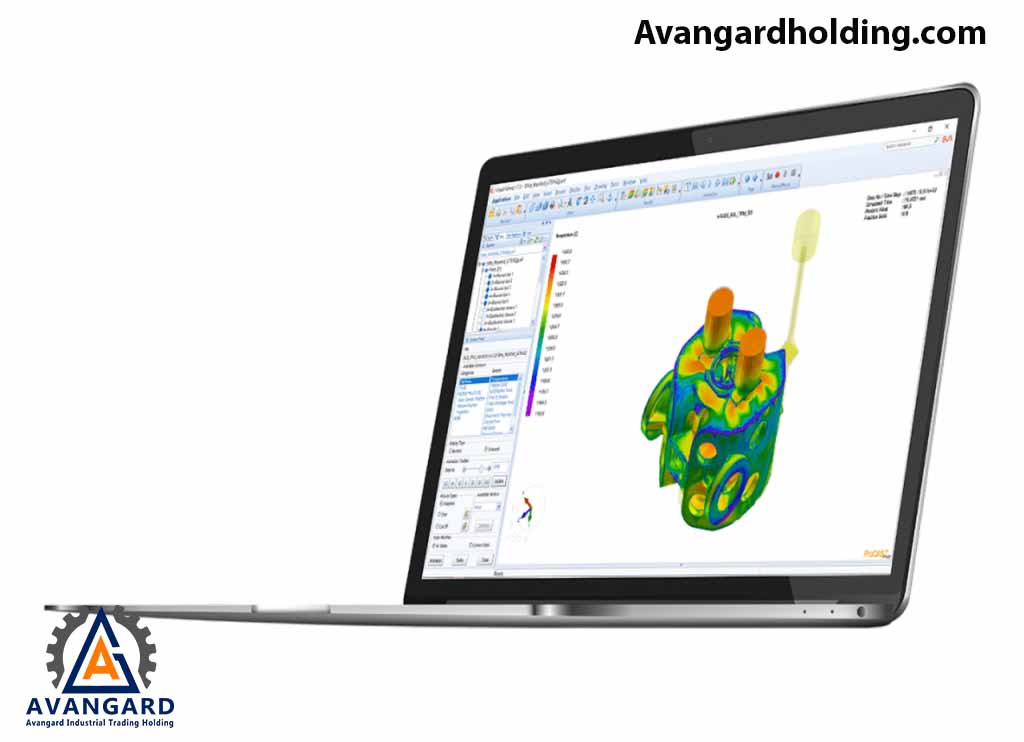

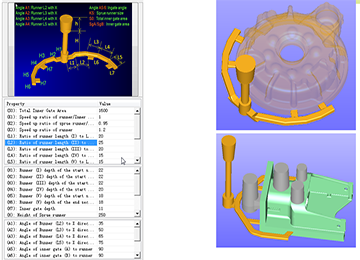

نقشه مدل ریخته گری بر اساس نقشه و مدل قطعه و با توجه به توضیحات و ملاحظاتی که در ابتدا خدمتتان عرض شد تهیه می گردد و بر اساس اهمیت قطعه ریختگی، فرایند شبیه سازی ریخته گری با استفاده از روشهای عددی برای محاسبه کیفیت قطعات ریختگی با توجه به پرشدن قالب، سرد شدن و انجماد قطعه، و همچنین پیش بینی کمی از خواص مکانیکی، تنش های حرارتی و اعوجاج را ارائه می نماید.

شبیه سازی قبل از تولید، کیفیت قطعه را به صورت دقیق تحلیل و توصیف می کند.

مزایای شبیه سازی فراتر از کاهش نمونه سازی اولیه قبل از تولید است، زیرا طرح دقیق سیستم ریخته گری منجر به صرفه جویی انرژی، مواد و ابزار می شود. تحلیل و شبیه سازی فرایند ریخته گری به کمک نرم افزارهای مختلف دارای مزایایی از قبیل ذیل می باشند

• بهبود مستمر بهره وری

• افزایش دقت

• کاهش حجم مواد قراضه

• کاهش هزینه ها

فرایند شبیه سازی ریخته گری به کمک نرم افزارهایی از قبیل پروکست (ProCAST) ، سوت کست(sut cast ) و…صورت می پذیرد.

نرمافزار پروکست (ProCAST) از جمله نرمافزاریهای قدرتمند مهندسی به کمک رایانه در زمینه تحلیل به روش اجزاء محدود (FEM) در بازار می باشد. این نرمافزار محصول ESI Group فرانسه است که با استفاده از روش المان محدود به مدل سازی فرایندهای ریختهگری میپردازد. از قابلیت های این نرم افزار به بررسی و آنالیز جریان،آنالیز حرارتی و آنالیز تنش قطعه ریخته گری می توان اشاره نمود، در نتیجه عیوب ناشی از ذوب ریزی (شبیه حبس گاز یا اختشاش) و انجماد ( نظیر تخلخل یا گازی) را به حداقل می رساند.

نرم افزار sut castنیز یکی از قدرتمندترین ابزارها برای تجسم، مدل سازی، تجزیه و تحلیل و بهینه سازی فرآیند ریخته گری است. این نرم افزار فلز مذاب را از انواع آلیاژهای متداول ریخته گری، درون قالب های ماسه ای یا دائمی شبیه سازی می کند.

SUTCAST خواص مکانیکی (سختی ، استحکام کششی و استحکام تسلیم)و ریزساختار ریخته گری را نیز شبیه سازی می نماید.

در تیراژهای پایین نمونه اولیه از مدل به روش نمونه سازی سریع، نظیر پرینت سه بعدی یا ساخت مدل یونولیتی توسط CNC تهیه می گردد و در تولید انبوه مدل ها، از طریق ریخته گری آلومینیوم ویا چدن و ماشین کاری با دقت و کیفیت بالا تهیه می شود.

انتخاب مواد و آلیاژ بر اساس آنالیز مشتری یا تهیه نمونه از قطعه فابریک و آنالیز توسط دستگاه کوانتومتر و تعیین ساختار میکروسکوپی و همچنین مشخص نمودن خواص مکانیکی قطعه و یا انتخاب مواد به کمک نرم افزار CES صورت می گیرد و فرایند مدل سازی و تشخیص روش مناسب ریخته گری متناسب با آن انجام می گردد.

پس از ریخته گری بررسی ابعادی، آنالیز مواد و کنترل کیفیت قطعه تولیدی صورت می پذیرد، و در صورت تایید بودن در ادامه مراحل برشکاری راهگاه و تغذیه و سرانجام عملیات شات بلاست، سند بلاست و … همراه شن زنی بر روی قطعات صورت می گیرد.

قطعاتی که بر اساس عملکرد یا نیاز مشتری و یا مطابق با تعیین ساختار و خواص مکانیکی قطعه فابریک به عملیات حرارتی نیاز دارند تحت عملیات حرارتی یا تنش گیری به شرح ذیل در کوره قرار می گیرند.

• تنش گیری(stress relieving)

• سخت کاری و تمپر (Quench & Temper)

• نرماله (Normalizing)

• آنیل (Annealing)

• آنیل انحلالی و پیرسازی(Solution & aging)

سرانجام توسط تیم کنترل کیفیت شرکت آوانگارد، آزمون های مخرب (DT) نظیر تست کشش، تست فشار، تست سختی سنجی، تست ضربه و… یا آزمون های غیر مخرب (NDT) از قبیل بازرسی چشمی(VT)، بازرسی مایع نافذ (PT)، بازرسی ذرات مغناطیسی(MT)، بازرسی رادیوگرافی(RT)، بازرسی التراسونیک(UT)و …بر اساس در خواست و استانداردهای الزامی یا اختیاری مشتری اجرا می گردد و پس از تایید توسط تیم کیفی آوانگارد برای بسته بندی و ارسال به مشتری اقدام می شود.

با ما همراه باشید تا به برخی از کاربردهای مهندسی معکوس بپردازیم:

1. دوباره ساختن اشیاء عتیقهی سفارشی

مهندسی معکوس از جمله روشهای مطمئن جهت ساختن محصولی است که هیچ اطلاعاتی از آن در دسترس نداریم یا تنها فقط خود آن محصول یا قطعه را در اختیار داریم. برای مثال، شکل اصلی یک محصول یا قطعه را تصور نمایید. زمانی که به کمک نرمافزارهای مهندسی، طرحی از آن ایجاد میشود، اطمینان و اعتماد از این موضوع که مدل طراحی شده با کامپیوتر مشابه تندیس آن است، چالشبرانگیز می باشد. با این وجود ، ساخت دوباره محصول را بیدردسر میکند، زیرا مدل فیزیکی محصول مدنظر، بعنوان منبع اصلی اطلاعاتی شما برای طراحی محصول توسط نرم افزار و کامپیوتر می باشد.

2. تکمیل و بهسازی قطعات

ممکن است یک قطعه یا تجهیزات نیاز به بروزرسانی و ارتقا خاصی داشته باشد. اگر برای قطعهی موردنظر خود، جایگزینی یافت نشد، شما قادر هستید با علم مهندسی معکوس، یک نسخه از طرح اصلی محصول بسازید. نه تنها قادر هستید قطعات را از نظر خرابی مورد تجزیهوتحلیل و آنالیز قرار دهید، بلکه قادر هستید قطعات را برای تغییر ابعاد و ضخامت یا استفاده از مواد مقاومتر و خواص متفاوت تر طراحی مجدد کنید.

3. ساخت مدلهای کد(CAD)

در علم نوین مهندسی معکوس، میتوان فایلهای کد طراحی شده توسط مهندسین مجرب اوانگارد را به عنوان مرجعی برای آینده بایگانی و مطالعه کرد. با این روش همچنین قادر هستید برای آزمودن مراحل تولید و دست پیدا کردن به روشهای افزایش بهره وری از مدلهای طراحی شده با کامپیوتر بهره ببرید. این مورد به مهندسین کمک می نماید تا اطلاعات دقیقی به دست آورند و در زمان خود صرفهجویی کنند.

4. شناسایی بعد های آسیبپذیر محصول یا قطعه

مهندسی معکوس جهت پیدا کردن نواقص و خطاهای محصول همچنان به شما یاری می رساند. در زمانی که یک محصول موجود را با شیوه تکنولوژی مهندسی معکوس مورد آنالیز قرار می دهید، قادر هستید قطعات معیوب آن را شناسایی نمایید. توجه به فایلهای دیجیتالی استخراج شده که به وسیلهی این فرایند کاملا علمی و تجربی ساخته شدهاست، نقصها و کمبودها موجود را به وضوح نشان میدهد، به گونهای که میتوانید برای تعمیر یا جایگزین کردن آن برنامهریزی جدیدی اتخاذ نمایید.

اسکنر سه بعدی ابزاری قدرتمند می باشد که به کمک آن می توان اطلاعاتی دقیق را از لحاظ شکل ظاهری و نمای خارجی یک قطعه بدست آورد. این تکنولوژی یکی از سریعترین، دقیق ترین و ساده ترین راه های دریافت اطلاعات از فرم و شکل یک قطعه می باشد. اطلاعات استخراج شده از اسکن سه بعدی در نهایت تبدیل به مدل سه بعدی از قطعه مورد نظر می گردد .اسکنر سه بعدی دستگاهی قدرتمند است که یک شی یا یک جسم را در دنیای واقعی تجزیه و تحلیل می نماید و اطلاعاتی را در مورد ویژگی و شکل آنها نظیر رنگ، ابعاد و ظاهر اجسام را به دست می آورد و این اطلاعات به دست آمده در این فرایند برای تولید یک مدل سه بعدی مورد استفاده قرار خواهد گرفت. درواقع می توان اینطور بیان نمود که دستگاه های اسکنر سه بعدی ابزار قدرتمندی در تولید یک مدل مشابه نمونه حقیقی و اولیه می باشد و کاربردهای رایج دیگری در ساخت اعضای مصنوعی، نمونه سازی، طراحی صنعتی، مستند سازی و دیگر موارد در صنعت دارد. نتیجه یک فایل سه بعدی در رایانه است که می توان ذخیره و ویرایش نمود و این فایل می تواند جهت یک شی، محیط یا شخص باشد.

تیم طراحی و مهندسی شرکت آوانگارد ارائه دهنده خدمات ابعاد برداری اپتیکال بوده و با بهره گیری از پیشرفته ترین دیجیتایزرهای صنعتی و OCMM های اپتیکال خدمات اسکن سه بعدی و ابعاد برداری را بدون محدودیت در جنس مواد ، ابعاد و اندازه، به مجموعه های صنعتی ارائه می نماید.با اسکن سه بعدی قادر خواهیم بود به دقت، سرعت و قابلیت اطمینان بیشتری برای پروژه های حیاتی در مقایسه با سایر روش های بازرسی دست یابیم.

اسکنر سه بعدی تماسی

این مدل از اسکنرها از طریق تماس فیزیکی و همچنین لمس قطعه مد نظر، اطلاعات مربوطه را جمع آوری و استخراج می نماید. در روش با تجهیزات اسکنر از نوع تماسی ، قطعه مورد نظر ، بایستی حتما پرداخت خوبی گردد تا به حد مخصوصی از صافی و کیفیت سطح برسد ، تا قابل اسکن گرفتن شود.

اسکنر سه بعدی تماسی از سه مکانیزم متفاوت برای اسکن سه بعدی یک جسم استفاده مینماید:

این سیستم از یک بازو نسبتا صلب تشکیل یافته است که انتهای آن بر روی یک ریل میلغزد. این مدل از اسکنرهای سه بعدی نوع تماسی برای اسکن سه بعدی پروفیلهایی با سطح صاف و یا سطوحی با تحدب خیلی ساده مناسب می باشند.

یک بازوی صلب که از چند بند و سنسورهای دقیق زاویهای تشکیل شده است که موقعیت انتهای بازوی اسکنر سه بعدی با محاسبهی زاویهی هرکدام از مفصلها به دست میآید. این مدل از انواع اسکنرهای سه بعدی جهت اسکن سه بعدی درون قسمتهایی از جسم و یا منافذهایی از اجسام که راه دسترسی کم و سختی دارند بسیار مناسب به حساب می آید.

ترکیبی از دو نوع اسکنر سه بعدی تماسی که به آنها اشاره داشته ایم بدین شکل است که این گونه از اسکنر سه بعدی تماسی از یک بازوی بشکل بندبند بند شده که به روی، یک ریل لغزش و حرکت دارد تشکیل گردیده است. این نوع اسکنر سه بعدی از نوع متداول تماسی برای اسکن سه بعدی قطعات و اشیاء بزرگ با منافذ درونی و سطوح متخلخل بسیار مناسب خواهد بود.

CMM

CMM که مخفف عبارت لاتین Coordinate Measuring Machine یک نمونه از انواع اسکنر سه بعدی تماسی محسوب می شود که اغلب در صنعت استفاده می گردد و میتواند خیلی دقیق باشد. از محدودیت های اسکنر سه بعدی CMM این می باشد که حتما برای اسکن سه بعدی یک جسم باید با آن در تماس باشد. قابل توجه اینکه، فرآیند اسکن سه بعدی یک جسم با تجهیزات CMM ممکن می باشد موجب تغییر و یا حتی تخریب آن جسم مدنظر نیز شود. این نکتهی بسیار ظریف میتواند بسیار حیاتی و مهم به حساب آید. تصور نمایید که قصد داشته باشد اشیاء حساسی همچون آثار باستانی را با یک اسکنر سه بعدی تماسی اسکن نمایید!

یکی دیگر از عیوب CMM این می باشد که در مقایسه با دیگر اسکنرهای سه بعدی دارای روندی آهسته است. جابهجایی فیزیکی یک بازو که در انتهای آن پراب(Probe) اسکنر سه بعدی CMM متصل می باشد، میتواند بسیار آهسته صورت گیرد. سریعترین اسکنرهای سه بعدی CMM میتوانند تنها 100 هرتز را به کار اندازند. برخلاف اسکنرهای سه بعدی از نوع تماسی، اسکنرهای سه بعدی از نوع اپتیک، همچون اسکنر سه بعدی از نوع های لیزری، قادر می باشند از ده تا پانصد کیلوهرتز را به کار اندازند.

اسکنر سه بعدی غیر تماسی

در روش اسکنر غیر تماسی ، با استفاده از پرتو افشانی و همچنین دریافتهای انعکاس پرتو های منتشر شده، اسکن تهیه می شود، در تکنولوژیهای نوری ممکن است قطعات و تجهیزات با سطح صیقلی، شفاف و آیینه ای با مشکلاتی روبرو شوند، که برای رفع این مشکل بهترین راه حل استفاده از پودر اکسید تیتانیوم می باشد.

دو نوع رایج دیگر از اسکنرهای سه بعدی مبتنی بر پایه نور که برای اسکن سه بعدی استفاده شده اند از قبیل: “نور ساختار یافته” و “اسکن لیزری” می باشند. اسکنرهای سه بعدی از نوع نور ساختار یافته، جهت تصویربرداری، الگوهایی از نور را بر روی جسم مدنظر بازتاب می دهند. درنتیجه بر اساس تغییرات الگویی نور، فرم قطعه را تعیین می نماید و یک فایل مش سه بعدی یا یک ماکت دیجیتال را ایجاد می نماید.

اسکن سه بعدی لیزری از یک روش متفاوتی بهره می جوید. اسکن لیزری زاویه ای، لیزرهای منعکس شده را اندازه می گیرد که می تواند به مختصات سه بعدی یک شیء و به همین ترتیب به یک فایل مش سه بعدی تبدیل گردد.

اکثر اسکنرهای سه بعدی که در بازار یافت می شوند، در حال حاضر از تکنولوژی اسکن لیزری استفاده می کنند. بعضی از آنها مثل Structure.io یا iSense به سادگی یک لیزر و سنسور (فرستنده و گیرنده) می باشند که قادر هستید بر روی گوشی هوشمند خود نصب نمایید. در حالی که اسکنر های سه بعدی دیگر از یک سکوی چرخشی کوچک بهره می جویند تا شیء خود را روی آن قرار بدهند و در حالی که قطعه بر روی آن می چرخد آن را اسکن میکند. برای مثال،( Makerbot digitizer )به این صورت کار می کند.

برخی مزایای استفاده نمودن از اسکنر سه بعدی غیر تماسی به شرح ذیل می باشد:

- راه حل خیلی سریع و ساده به منظور ایجاد فایل سه بعدی از یک نمونه کار واقعی

- راهی ساده به منظور اسکن نمونه های دارای سطح بالایی از جزئیات

- استفاده در فرآیندهای مهندسی معکوس برای ساخت قطعات به شکل فوری

- بهبود فرآیندهای شخصی سازی در ساخت لوازم و تجهیزات مختلف

- کاهش زمان و هزینه ها

- دقت بالا (۱۰-۵ میکرون)

- ابعاد برداری قطعاتی که صلب نیستند به امثال اسفنج و انواع لاستیک و دیگر قطعات

- امکان مقایسه ابعادی قطعات ساخته شده با مدل اورجیتال CKD

شبیه سازی در فرایند ریختگری هم اکنون به عنوان ابزاری مهم در طراحی محصول و توسعه فرایند جهت بهبود عملکرد و کیفیت فرایند ریخته گری مورد استقبال بینظیر قرار گرفته است. یکی از این ابزارها که در مجموعه شبیه سازی هلدینگ آوانگارد مورد استفاده قرار می گیرد نرم افزار پرو کست می باشد. (ProCAST) از تجزیه و تحلیل عناصر محدود (FEA) برای شبیه سازی فرایندهای ریخته گری با دقت بالا و سهولت درک فرآیندهای جامد سازی استفاده می نماید. ProCAST براساس حلال های قدرتمند (Finit Element)و گزینه های خاص خیلی پیشرفته که با انستیتوها و صنایع تحقیقاتی پیشرو تهیه شده است، یک راه حل کارآمد و نسبتا دقیق برای رفع نیازهای صنعت مادر که همان ریخته گری می باشد، ارائه داده است. که در قیاس با روش قدیمی آزمایش و خطا، استفاده از نرم افزار قدرتمند ProCAST جهت شبیه سازی ریخته گری راه حل خیلی مناسب جهت کاهش هزینه های تولید در کارخانجات ریخته گری و همچنین کوتاه نمودن زمان طراحی و فرایند تولید و همچنین ارتقا کیفیت طی پروسه ریخته گری می باشد. طبق امار غیر رسمی کمتر از پانزده درصد از شرکت های جهان از این ابزار قدرتمند استفاده می نمایند.

استفاده از ProCAST یک راه حل نرم افزاری کامل را ارائه می دهد که بررسی های پیش بینی شده دقیقی از کل فرآیند ریخته گری از جمله پر کردن قالب، جامد سازی، ریزساختار و شبیه سازی های حرارتی و مکانیکی را فراهم و این امکان را می دهد تا به سرعت جلوه های طراحی گیت ها را بصیرت ببخشد و تصمیم گیری صحیح را در مراحل اولیه فرآیند تولید امکان پذیر کند.

با بکار گیری از این ابزارهای قدرتمند مهندسی، مهندسان مواد مدل گرافیکی و فرآیند ریخته گری حقیقی را با هم ترکیب می نمایند تا بازخورد مهم را برای بهینه سازی طرح آماده نمایند. تا در نهایت برای مهندسین متالورژی، یک فرآیند ریختگری قابل اعتماد را تضمین نماید.

نرم افزاز شبیه سازی (ProCAST)، جهت رضایت و اطمینان مهندسین مواد برای کیفیت مداوم و تحویل قطعه ریخته گری بدون عیب استفاده می شود. نرم افزار شبیه سازی ProCAST ابزاری جهت فرآیندهای ریخته گری پیشرفته و کامل است که حاصل همکاری بیش از بیست سال با صنعتگران معتبر و مؤسسات دانشگاهی عالی در سراسر جهان است. استفاده از ProCAST موجب می شود مهندسی و تولید آسان تر در طول فرآیند انجام گردد.

در ابتدا، تمرکز بیشتر در شناسایی و رفع نقاط داغ در ریخته گری بود. با پیشرفت طراحی کامپیوتری (CAD) و بسته های نرم افزاری شبیه سازی عددی، مهندس متالورژ قادر به ایجاد تغییرات سریع در انتخاب تغذیه، رفع عیوب احتمالی با سهولت نسبی می باشد.

امروزه، ProCAST ESI اجازه می دهد تا همزمان تجزیه و بررسی و تحلیل تنش جریان گرما و برآورد همه فرآیندهای ریخته گری، برای همه آلیاژهای ریخته گری، از جمله تشخیص عیوب، تنش های باقیمانده، کرنش و اعوجاج، ریزساختار و پیش بینی خواص مکانیکی صورت پذیرد. این روش همچنین به سایر فرآیندهای تولید مربوط به ریخته گری از جمله عملیات حرارتی نیز می پردازد. امروزه ProCAST دقیق ترین، جامع ترین و قدرتمندترین روش شبیه سازی ریخته گری در صنایع محسوب می شود.

در حوزه شبیه سازی قطعات ریخته گری، نرم افزار هایی از قبیل ProCAST، Sut Cast، QuickCast ، SolidCast ، AutoCast و MagmaCast از مهمترین و با کیفیت ترین نرم افزار های شبیه سازی در حوزه ریخته گری به حساب می آیند. در این میان نرم افزار (ProCAST) حاصل بیش از بیست سال رابطه سازنده با صنایع ریختگری می باشد که قادر به انجام آنالیز های سیالاتی، تنشی و کوپل حرارتی می باشد و علاوه بر آن قابلیت های متالورژیکی منحصر به فردی را برای آلیاژهای قطعات مختلف ریختگی داراست.

نقشهکشی را میتوان یک نوع زبان محاوره، که اطلاعات دقیق و مفیدی را در رابطه با قطعه، ماشین و یا سازه در اختیار شما میگذارد، دانست. به طور کلی نقشهکشی یک طرح را به طور واضح در علوم مهندسی معرفی میکند.

امروزه طراحی مدل و قالب در صنعت ریخته گری و همچنین شبیه سازی نحوه ریخته گری قطعات و بررسی کیفیت آنها، قبل از ریخته گری از اهمیت ویژه ای برخوردار است. استفاده از این روش باعث دستیابی به کیفیت بسیار بهتر، کاهش هزینه ها و زمان تولید می گردد، به همین دلیل اکثر قطعات پیچیده ریخته گری، توسط تیم فنی آوانگارد با کمک نرم افزارهای مهندسی شبیه سازی می شوند .

شاید مهم ترین قدم در ساخت قطعات، طراحی و نقشه کشی آن است. در علم مهندسی وقتی قصد طراحی یک سیستم (هدف از سیستم، هر مجموعه به هم پیوسته و متصلی از قطعات مکانیکی و سایر اجزا که در همکاری با یکدیگر، هدفی که مدنظر است را تکمیل می کنند) را داریم، ابتدا باید طرح و ایده از قطعات و اجزاء تشکیل دهنده آن داشته باشیم. و بخواهیم ایده را به ثمر برسانیم، نیاز داریم که در اولین قدم، نقشه قطعات و نیز نقشه مونتاژ (نقشه ای که در آن اجزاء در ارتباط با یکدیگر نشان داده می شوند و به نوعی نحوه تماس قطعات و نحوه کار مجموعه را توضیح می دهد) ماشین را آماده کنیم.

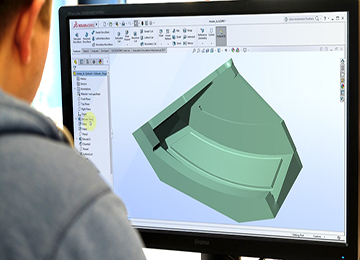

امروز فرایند طراحی در بسیاری از صنایع مثل ریخته گری و مدل سازی، خودروسازی، هوافضا، الکترونیک و غیره از طریق کامپیوتر انجام می شود. این روش طراحی به شرکت های طراحی این امکان را می دهد که در آغاز کار، طرح مورد نظر خود را ابتدا طراحی و سپس مدل سازی و مورد بررسی قرار می دهند و در صورت تایید شدن مدل نمونه، آن را تولید و بهره برداری نمایند.

در بسیاری از کشورها، طراحی صنعتی و تمام امور مرتبط با آن پیشرفت چشمگیری داشته اند که به عنوان مثال می توان به استفاده گسترده از کامپیوتر و لوازم جانبی آن در تمام فرایند های صنعتی اشاره کرد. این نرمافزارها به شخص طراح این قابلیت را میدهند که محصول با دقت بالا و با کمترین خطا و با کیفیت بسیار مطلوب، طراحی و ساخته شوند. یکی از مشکلات اساسی برای طراحی قالب و نقشه کشی توسط افراد طراح تازه کار این است که نمی توانند تشخیص دهند که از کدام قسمت قالب و از چه بخشی کار طراحی را شروع کنند. دقیق بودن سایز ها در طراحی قالب و نقشه کشی دارای اهمیت ویژه ای می باشد که اگر رعایت نشوند فرد استفاده کننده از نقشه نمیتواند مقیاسها را به طور دقیق محاسبه و استخراج کند و عملا فرآیند شبیه سازی و اجرای طرح با مشکل مواجه می شود. به طور کلی به تعیین ویژگی های کمی و کیفی کالا با هدف تولید به روش صنعتی، طراحی صنعتی گفته می شود. نرم افزارهای کاربردی در این رشته شامل اتوکد، کتیا و سالیدورکس است که از اتوکد معمولا در محیط 2 بعدی استفاده می شود.

سالیدورکس نام نرم افزار مهندسی پرکاربرد در شرکت آوانگارد می باشد، که برای طراحی با رایانه به کار می رود و قابلیت نصب روی ویندوز را دارا می باشد. این نرم افزار توسط شرکت فرانسوی داسو سیستمز ارائه و همچنان توسعه داده شده است. سالیدورکس توسط بیش از 150 هزار شرکت و 1.5 میلیون مهندس در حال استفاده در تمام دنیا است. محیط های این نرم افزار شامل part،assembly و drawing میباشد.

محیط پارت برای طراحی و رسم قطعات مد نظر، محیط اسمبلی برای نمایش و مونتاژ قطعات آن و بخش دراوینگ برای نسخه چاپی و تهیه نقشه مهندسی به کار می رود. نرم افزار Solidworks شامل مزیت های کاربردی و خاصی می باشد که آن را از سایر نرم افزار های مشابه متمایز می کند. برخی از این ویژگی ها به شرح زیر است:

- رابط کاربری خیلی ساده و سخت نبودن در یادگیری کار با نرم افزار

- سرعت طراحی و مونتاژ بالا نسبت به سایر برنامه های مشابه

- امکان ارتباط با تمام نرم افزارهای CNC کاری و نرم افزار های تحلیل داده

نرم افزار کتیا توسط شرکت داسو سیستمز (Dassault Systemes) ساخته و توسعه یافته است. داسو سیستمز یک شرکت نرم افزاری چند ملیتی در فرانسه است.که اواخر دهه 1970 برای توسعه جت های جنگنده ایجاد شد و در ادامه در هوافضا، خودروسازی، کشتی سازی و سایر صنایع مهم مورد استفاده قرار گرفت. نام اولیه این نرم افزار، کتی بود که در سال 1981 به کتیا تغییر نام داد.

کاربرد های نرم افزار کتیا

- امکان طراحی کامل و مدل سازی قطعات با ظاهر پیچیده

- طراحی پروسهی ماشینکاری، تولید و استخراج G-code مربوط به دستگاههای تراشکاری cnc برای سهولت در تولید قطعه طراحی و تحلیل فرآیند

- توانایی طراحی قالب و مدل های ورق کاری

- نمایش شبیه سازی در نرم افزار کتیا

نقش نرم افزارهای CAD در طراحی مدل های ریخته گری

نرم افزار های مدرن CAD در طراحی بر اساس گرافیک با طراحی مکانیکی مبتنی بر بردار استفاده می کنند و می توانند تصویر گرافیکی مدنظر را خلق کنند که شماتیک کلی اشیا را نشان دهد. نرم افزارهای مهندسی در این حیطه به چیزی بیشتر از شکل و شماتیک نیاز دارند و باید اطلاعاتی نظیر ابعاد، نوع مواد، فرایند ها، تلرانس و غیره به طور جزیی به نرم افزار داده شود. از مزیت های این نرم افزار می توان استفاده در صنایع بزرگی مثل خودرو و کشتی سازی، هوافضا و معماری و غیره اشاره کرد.

مسئولیت تدوین تکنولوژی مدل سازی، ریخته گری و نمونه ریزی و همچنین عملیات حرارتی قطعات زیر نظر مستقیم واحد مهندسی شرکت آوانگارد می باشد. یکی از ویژگیهای منحصر به فرد واحد طراحی و تکنولوژی آوانگارد استفاده از نرمافزارهای شبیه سازی ریخته گری نظیر پروکست(ProCAST) ، سوت کست(sut cast ) ، MagmaCast و… می باشد، که قبل از مرحله نمونه ریزی، تکنولوژی ریختهگری طراحی شده قطعه، شبیه سازی ومورد بررسی قرار می گیرد تا از صحت آن و عدم وجود عیوب ریختهگری در محصول نهایی اطمینان حاصل شود.

هلدینگ مهندسی آوانگارد با بیش از دو دهه تجربه و مهندسینی با تحصیلات بالای علمی از دانشگاه های معتبر داخل و خارج از کشور و همچنین طراحی و تکنولوژی بیش از ده هزار قطعه اعم از قطعات صنایع ماشین سازی، خودرو سازی، قالب سازی، نفت و گاز و پتروشیمی ، صنایع نیروگاهی و صنایع سیمان و فراوری مواد معدنی به شما صنعتگران محترم این اطمینان را می دهد که با بهترین و بالاترین کیفیت و مناسب ترین قیمت خدمات شبیه سازی ریخته گری، مدل سازی ریخته گری و درنهایت ریخته گری انواع فولاد و چدن آلیاژی و فلزات رنگی یا غیر آهنی خود را در سریع ترین زمان ممکن تقدیم شما عزیزان نماید. همچنین با توجه به تخصص بالا در ارائه خدمات مدلسازی حرفه ای ریخته گری در شرکت آوانگارد لطفا جهت قیمت خدمات مدلسازی با کارشناسان فنی و فروش در ارتباط باشید.

English

English Arabic

Arabic