گلوله آسیاب

آماده ارسال

لطفا جهت ارسال لیست و خرید عمده محصولات با واحد فروش تماس بگیرید.

تحویل به روز محصول امکان پذیر است

کاربر گرامی قیمت ها در حال به روز رسانی است لطفا تماس بگیرید

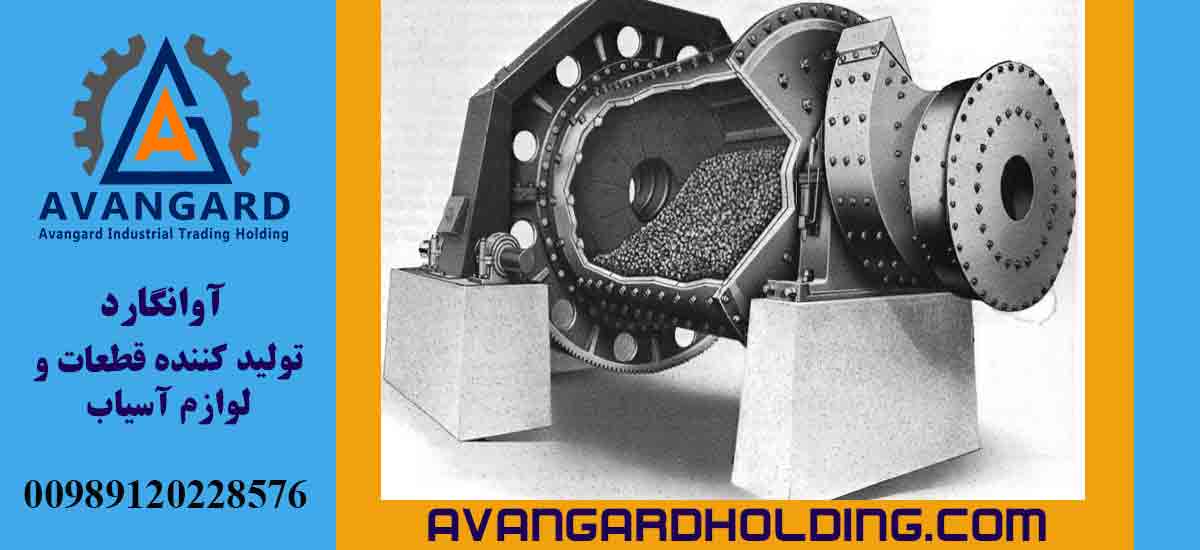

گلوله آسیاب یا بالمیل چیست؟

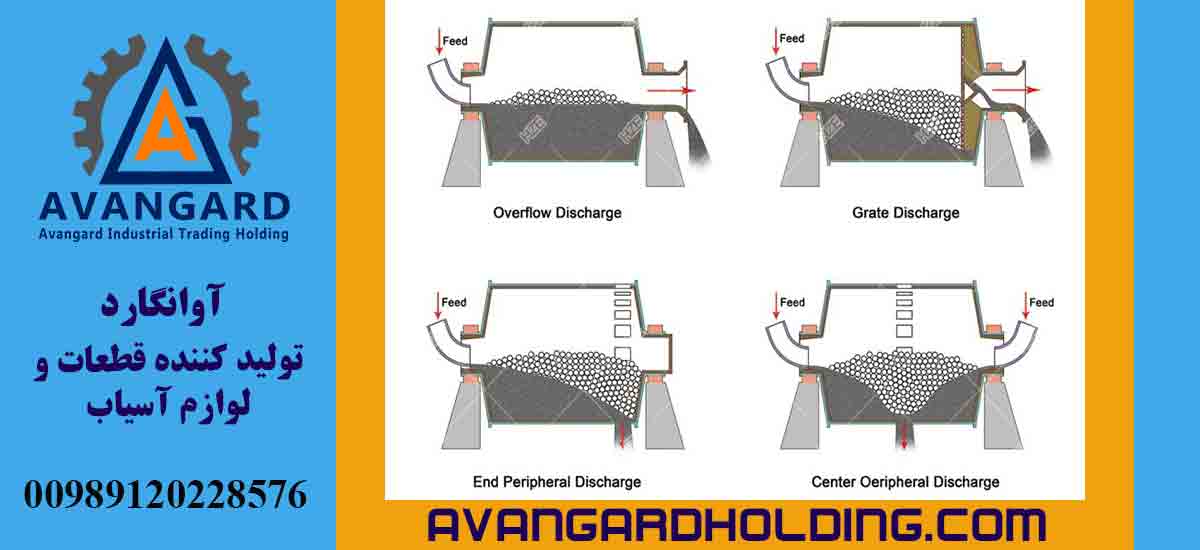

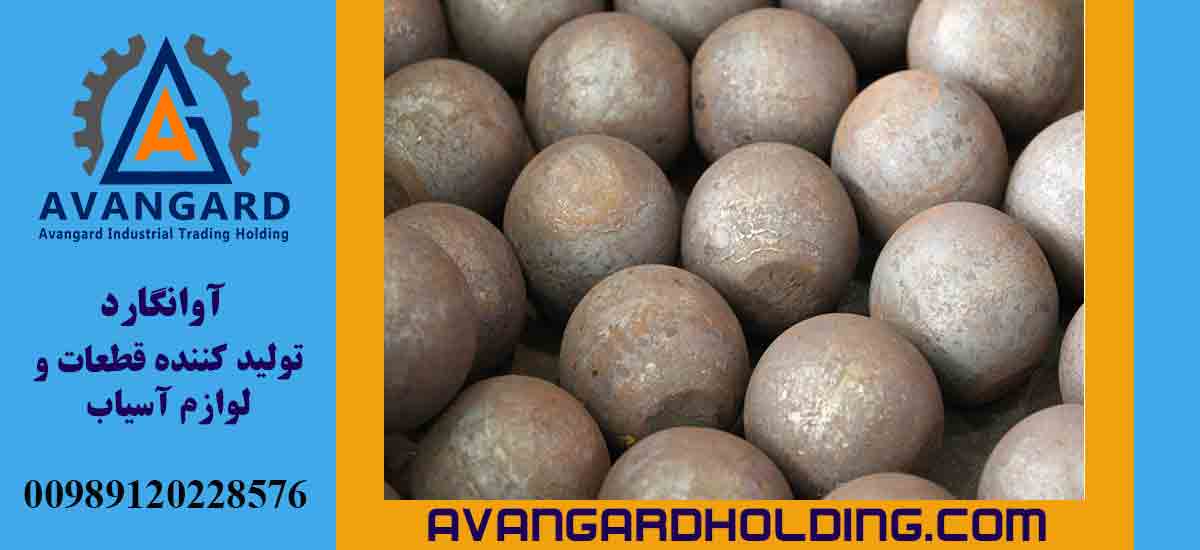

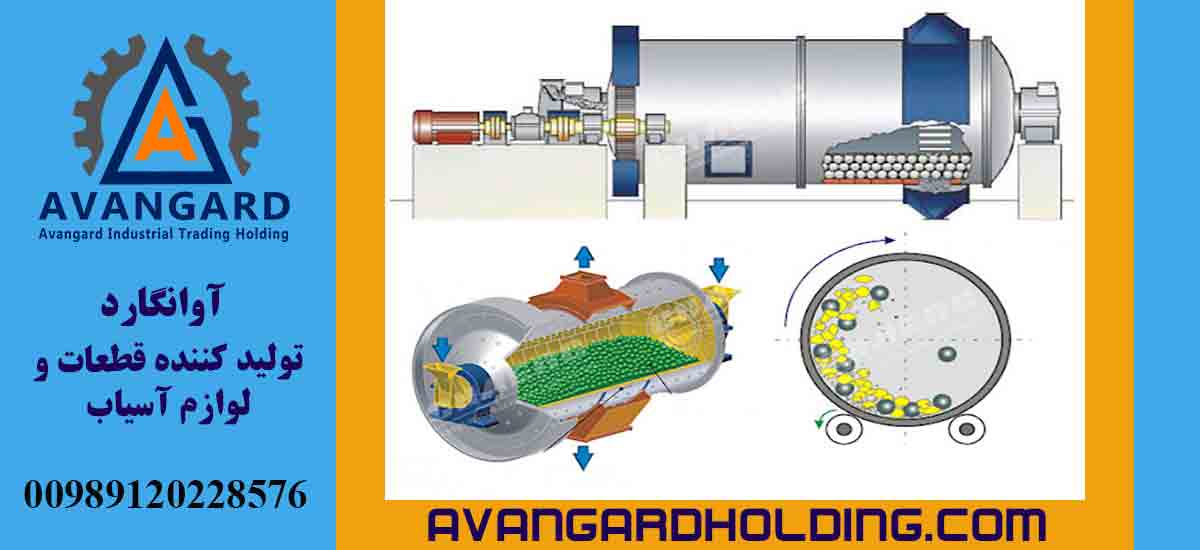

گلوله آسیاب یکی از اجزای کلیدی در فرآیند خردایش و آسیاب مواد در دستگاه های بالمیل ، رادمیل و سایر آسیاب های صنعتی است. این گلوله ها به عنوان ابزار اصلی سایش، وظیفه ی خرد کردن، آسیاب کردن و تغییر اندازه ذرات را بر عهده دارند. معمولاً از جنس فولاد آلیاژی، فولاد سختکاری شده، سرامیک یا کاربید تنگستن ساخته می شوند تا دوام بالا و مقاومت در برابر سایش داشته باشند.

در فرآیند آسیاب کاری، گلوله ها با حرکت دورانی آسیاب، انرژی جنبشی بالایی ایجاد کرده و با برخورد به مواد اولیه، باعث خردایش آن ها می شوند. اندازه ی گلوله ها متناسب با اندازه ذرات ورودی و نوع مواد انتخاب می شود و معمولاً در قطرهای مختلف از 20 میلیمتر تا 150 میلیمتر موجودند.

شکل گلولههای آسیاب معمولاً کروی است، اما بسته به نوع آسیاب و نیاز فرآیند، ممکن است به اشکال دیگری نیز تولید شوند. برخی از گلولهها به شکل استوانهای یا منشوری نیز ساخته میشوند، اما نوع کروی به دلیل کارایی بالاتر در فرآیند آسیاب و توزیع یکنواخت فشار و انرژی در داخل دستگاه بالمیل بیشتر مورد استفاده قرار میگیرد.

کاربرد اصلی گلوله های آسیاب در صنایع معدنی، صنایع سیمان، صنایع شیمیایی و متالورژی است. بهینه بودن نسبت اندازه گلوله به قطر آسیاب نقش مهمی در بازدهی فرآیند دارد. انتخاب نوع گلوله بر اساس سختی ماده، میزان خورندگی و میزان ساییدگی مورد انتظار تعیین می شود. برای مثال در محیط های با pH پایین و مواد اسیدی، از گلوله های سرامیکی یا استنلس استیل استفاده می شود.

در طراحی صنعتی، پارامترهایی مانند میزان سختی گلوله، چگالی و مقاومت به ضربه برای انتخاب بهترین نوع گلوله در نظر گرفته می شود. استفاده از گلوله های آسیاب با کیفیت بالا، تاثیر مستقیمی بر کاهش مصرف انرژی، افزایش راندمان خردایش و بهبود کیفیت محصول نهایی دارد. بنابراین شناخت دقیق از ویژگی ها و کاربردهای این قطعه، برای صنایع بسیار حیاتی است.

وظایف گلوله های آسیاب یا بالمیل

وظایف گلوله های آسیاب بسیار حیاتی و تخصصی در فرآیند خردایش مواد اولیه است. اولین و اصلی ترین وظیفه این گلوله ها، خردایش مکانیکی مواد و کاهش اندازه ذرات از طریق برخورد و فشار می باشد. گلوله ها با حرکات چرخشی دستگاه بالمیل یا رادمیل، انرژی جنبشی را به مواد منتقل کرده و باعث شکست ساختار آن ها می شوند.

دومین وظیفه مهم، تسریع در فرآیند آسیاب و بهبود یکنواختی ذرات است. گلوله های با سایز مناسب، توزیع نیروی خردایش را در کل حجم آسیاب بهینه می کنند.

سومین وظیفه گلوله های آسیاب، کنترل میزان سایش و جلوگیری از پدیده های نامطلوب مانند گلوله کشی است. انتخاب گلوله با متریال مناسب مانند فولاد سخت شده، استنلس استیل یا آلیاژهای مقاوم به خوردگی، بسته به شرایط کاری، عمر مفید دستگاه را افزایش می دهد.

استفاده از گلوله های مرغوب در کاهش مصرف انرژی، افزایش بازدهی و تولید محصولات با کیفیت یکنواخت، نقشی تعیین کننده دارد. گلوله های آسیاب جزء حیاتی تجهیزات خردایش در دستگاه های بالمیل و رادمیل محسوب می شوند و وظایف مختلفی را در فرآیند آسیاب انجام می دهند. مهم ترین وظایف این گلوله ها عبارتند از:

خردایش مواد:

گلوله های آسیاب با ضربه و سایش مداوم، مواد داخل آسیاب را به ذرات ریزتر تبدیل می کنند. اندازه ذرات نهایی به عواملی مانند قطر گلوله ها، سرعت چرخش آسیاب و نوع ماده اولیه بستگی دارد.

افزایش راندمان آسیاب:

با ایجاد یک لایه محافظتی میان مواد و بدنه داخلی آسیاب، گلوله ها اصطکاک غیرضروری را کاهش داده و راندمان کلی فرآیند آسیاب را بالا می برند. این ویژگی باعث تسریع خردایش و کاهش زمان فرآوری می شود.

مخلوط کردن یکنواخت مواد:

حرکت مداوم گلوله ها درون آسیاب، موجب ترکیب بهتر و همگن تر شدن مواد می شود و کیفیت نهایی محصول را بهبود می بخشد.

انتقال حرارت:

با حرکت پیوسته، گلوله های آسیاب به انتقال حرارت از بدنه به مواد درون مخزن کمک می کنند. این امر باعث می شود عملیات خردایش با سرعت بیشتری انجام گیرد.

محافظت از بدنه آسیاب:

ایجاد یک لایه میان مواد و جداره داخلی آسیاب توسط گلوله ها، مانع سایش و خوردگی مستقیم بدنه می شود و در نتیجه، عمر مفید دستگاه به طور قابل توجهی افزایش می یابد.

در مجموع، گلوله های آسیاب با ایفای این نقش های کلیدی، به بهینه سازی عملکرد آسیاب و افزایش کیفیت محصول خروجی کمک می کنند و انتخاب صحیح آنها در کارایی خط تولید نقش بسزایی دارد.

| عنوان | توضیحات |

| انتخاب گلوله های مناسب | انتخاب نوع و اندازه مناسب گلوله های آسیاب به عواملی مانند نوع ماده اولیه، اندازه ذرات هدف، نوع آسیاب و سرعت چرخش بستگی دارد. |

| مزایای استفاده از گلوله های آسیاب یا بالمیل | افزایش راندمان آسیاب |

| کاهش اصطکاک داخلی | |

| افزایش طول عمر تجهیزات آسیاب | |

| خردایش مواد در اندازه های مختلف | |

| معایب استفاده از گلوله های آسیاب یا بالمیل | سایش و خوردگی تدریجی گلوله ها |

| ایجاد آلودگی صوتی (Noise Pollution) | |

| نیاز به تعمیر و نگهداری مداوم | |

| نکات مهم در استفاده از گلوله های آسیاب یا بالمیل | انتخاب گلوله با جنس و ابعاد مناسب بر اساس ماده آسیاب شونده |

| بازرسی و تعویض منظم گلوله ها | |

| پیشگیری از ساییدگی شدید گلوله ها | |

| کاهش و کنترل آلودگی صوتی حین کار آسیاب |

بهترین متریال برای تولید گلوله آسیاب

انتخاب عالیترین و باکیفیت ترین متریال برای تولید گلوله آسیاب از اصلی ترین عامل ها در بهینه سازی عملیات خردایش در دستگاه های آسیاب بالمیل و رادمیل است. متریال مورد استفاده در تولید گلوله باید ویژگی هایی مانند سختی بالا، مقاومت به سایش، چگالی مناسب و طول عمر بالا را دارا باشد تا کارایی آسیاب را به حداکثر برساند و از هزینه های تعمیر و تعویض جلوگیری کند.

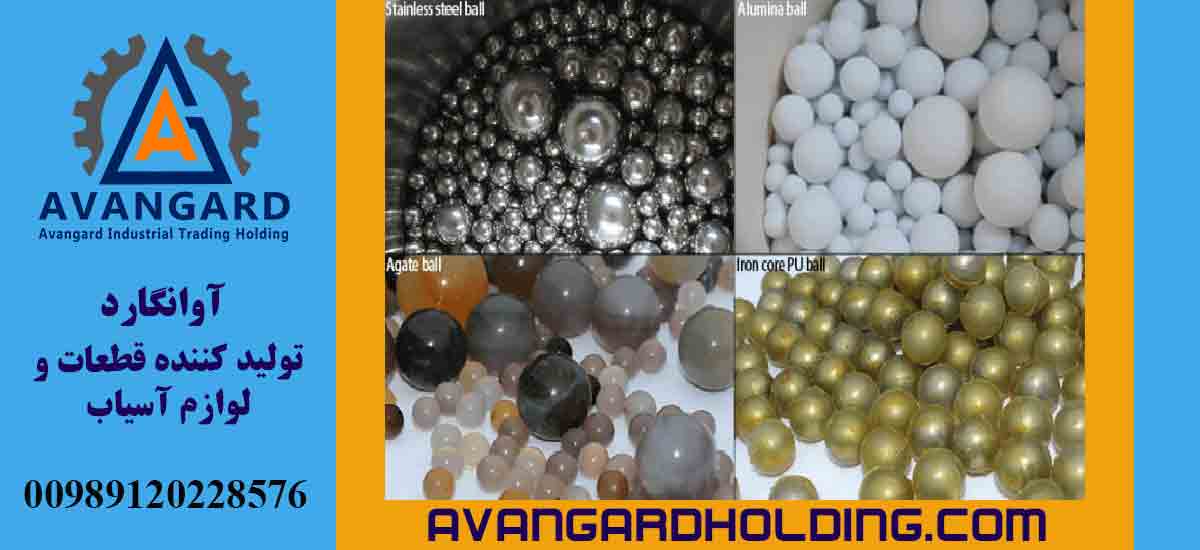

متریال های رایج در تولید گلوله آسیاب شامل موارد زیر است:

- فولاد پرکربن: این نوع فولاد به علت بالا بودن سختی و چگالی و همچنین قیمت مناسب، یکی از بهترین گزینه ها برای تولید گلوله های صنعتی است. فولاد پرکربن تحمل ضربه و سایش بالایی دارد و مناسب برای خردایش مواد سخت مانند سنگ های معدنی و فلزات است.

- چدن آلیاژی: چدن های آلیاژی مقاومت به سایش فوق العاده ای دارند و گزینه ای مناسب برای آسیاب هایی هستند که با مواد سخت اما کمتر خورنده سروکار دارند. این متریال بیشتر در بالمیل های معدنی و صنایع سیمان کاربرد دارد.

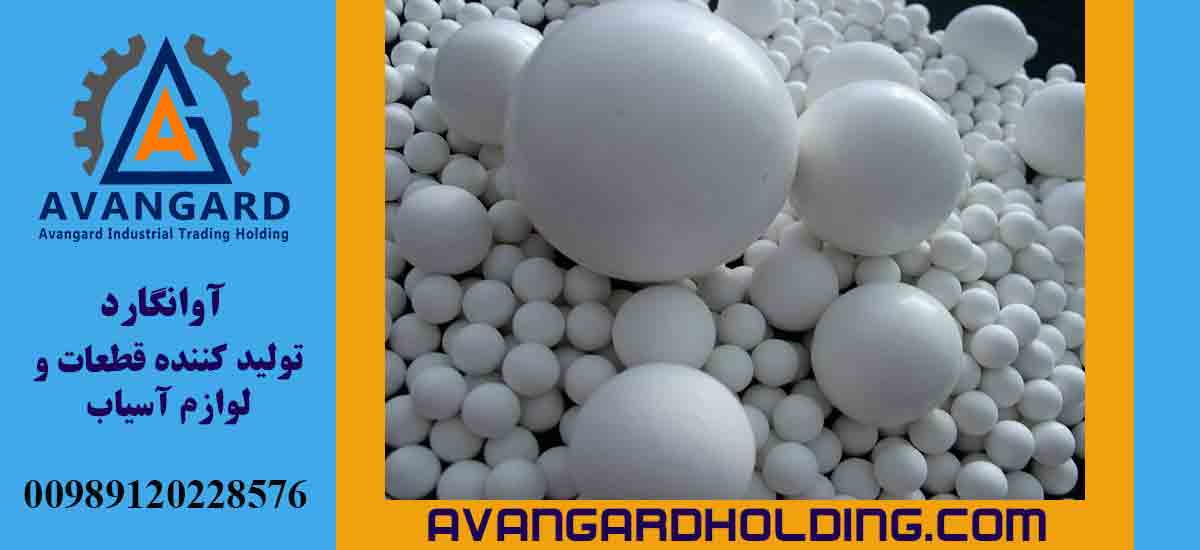

- سرامیک: سرامیک های با چگالی بالا مانند آلومینا یا زیرکونیا برای خردایش موادی که حساس به آلودگی فلزی هستند به کار می روند. گلوله های سرامیکی دوام فوق العاده بالا دارند و برای صنایع دارویی، غذایی و شیمیایی بسیار ایده آل هستند.

- پلیمرهای مقاوم: در برخی کاربردهای خاص مانند آسیاب مواد بسیار نرم یا حساس، از گلوله های پلیمری استفاده می شود که خاصیت ضدسایش و آلودگی پایینی دارند.

نکات مهم در انتخاب متریال گلوله آسیاب:

- توجه به نوع ماده مورد فرآوری (Material Type)

- میزان سختی ماده اولیه

- سرعت چرخش آسیاب (Rotation Speed)

- حساسیت به آلودگی فلزی (Metal Contamination)

در نهایت، بهترین متریال برای تولید گلوله آسیاب بسته به نوع کاربرد، شرایط عملیاتی و نوع ماده متفاوت است. انتخاب صحیح می تواند باعث افزایش راندمان، کاهش هزینه های نگهداری و افزایش کیفیت محصول نهایی شود.

انواع گلوله های آسیاب و کاربردهای آن ها

گلوله های آسیاب در مدل ها و جنس های متنوعی تولید می شوند که هرکدام بسته به نوع ماده و فرآیند خردایش ، کاربرد خاص خود را دارند. در ادامه به معرفی رایج ترین انواع گلوله های آسیاب می پردازیم:

| نوع گلوله آسیاب | جنس | کاربرد اصلی |

| گلوله فولادی | فولاد سخت (Hardened Steel) | خردایش سنگ معدن، فلزات و مواد بسیار سخت |

| گلوله چدنی | چدن (Cast Iron) | خردایش زغال سنگ، مواد شیمیایی و مواد معدنی نرم |

| گلوله سرامیکی | سرامیک مقاوم (Ceramic Media) | آسیاب مواد حساس به فلز، مواد غذایی و دارویی |

| گلوله پلیمری | پلیمر سخت (Polyurethane) | خردایش مواد حساس به سایش، دارویی و آرایشی |

انتخاب صحیح نوع و اندازه گلوله آسیاب می تواند به طور چشمگیری راندمان، کیفیت محصول نهایی و طول عمر تجهیزات را بهبود ببخشد.

| اندازه گلوله آسیاب | ویژگی | کاربرد اصلی |

| گلوله های ریز | ذرات بسیار ریز (Ultra Fine Grinding) | صنایع داروسازی و فرآوری دقیق مواد |

| گلوله های متوسط | ذرات با اندازه متوسط | صنایع معدنی، ساختمانی و متالورژی |

| گلوله های درشت | ذرات درشت | عملیات پیش خردایش مواد سخت و متراکم |

مقایسه گلوله های فولادی و سرامیکی در بالمیل

انتخاب بین گلوله های فولادی و گلوله های سرامیکی برای استفاده در دستگاه های آسیاب یا بالمیل به فاکتورهای مختلفی بستگی دارد؛ از جمله نوع ماده، حساسیت به آلودگی فلزی، میزان سختی و هزینه های عملیاتی.

گلوله های فولادی به دلیل چگالی و سختی بالا، برای خردایش مواد بسیار سخت مثل سنگ معدن و فلزات ایده آل هستند. در مقابل، گلوله های سرامیکی با داشتن خاصیت ضد سایش و غیر فلزی بودن، گزینه مناسبی برای آسیاب موادی مانند داروها، رنگ ها و مواد غذایی هستند که حساس به آلودگی فلزی اند.

در انتخاب بین این دو نوع گلوله، توجه به عواملی مانند هزینه اولیه، دوام، سرعت آسیاب و کیفیت محصول نهایی بسیار اهمیت دارد. هرکدام مزایا و معایب خاص خود را دارند که در جدول زیر به صورت خلاصه آورده شده است:

| ویژگی | گلوله فولادی | گلوله سرامیکی |

| جنس | فولاد سخت (Hardened Steel) | سرامیک مقاوم (High-Density Ceramic) |

| چگالی | بالا | متوسط |

| مقاومت به سایش | خوب | بسیار عالی |

| حساسیت به آلودگی | بالا (ممکن است فلز وارد مواد شود) | بسیار کم (مناسب برای مواد حساس) |

| هزینه اولیه | نسبتاً کمتر | بالاتر |

| طول عمر | متوسط تا زیاد | بسیار زیاد |

| کاربرد اصلی | خردایش مواد سخت و سنگین | آسیاب مواد حساس، دارویی، غذایی |

| سرعت خردایش | بالاتر | کمی کندتر |

| آلودگی در محصول نهایی | امکان آلودگی وجود دارد | بدون آلودگی فلزی |

تکنولوژی های نوین در ساخت گلوله های آسیاب

در صنعت خردایش مواد، استفاده از گلوله های آسیاب یکی از اصلی ترین مراحل برای تبدیل مواد خام به ذرات ریزتر است. با پیشرفت های فناوری در سال های اخیر، تکنولوژی های نوینی برای تولید گلوله های آسیاب توسعه یافته اند که کارایی، مقاومت و عمر مفید آن ها را افزایش داده اند. این تکنولوژی ها به بهبود عملکرد آسیاب ها و کاهش هزینه های عملیاتی کمک می کنند.

| تکنولوژی | توضیحات | مزایا | معایب |

| ترکیب مواد پیشرفته | استفاده از مواد ترکیبی مانند سرامیک و آلیاژهای مقاوم | مقاومت بالا در برابر سایش، کاهش آلودگی فلزی | هزینه بالا، محدودیت در برخی مواد |

| فناوری نانو | استفاده از نانو ذرات برای افزایش مقاومت گلوله ها | افزایش مقاومت در برابر سایش و خوردگی | هزینه های تولید بالا |

| پوشش دهی سطح | استفاده از پوشش های کرومی، تیتانیومی و آلیاژهای مقاوم | افزایش عمر گلوله ها، مقاومت بیشتر در برابر سایش | هزینه اضافی برای پوشش دهی |

| ریخته گری پیشرفته | استفاده از فرآیندهای ریخته گری دقیق برای تولید گلوله ها | دقت بالا در ترکیب شیمیایی و کیفیت گلوله ها | هزینه بر بودن فرآیند |

| مواد زیستی و سبز | استفاده از مواد بازیافتی یا زیستی برای تولید گلوله ها | کاهش اثرات زیست محیطی، ایمن برای صنایع حساس | محدودیت در کاربردهای خاص |

| پوشش مقاوم به حرارت | استفاده از پوشش های مقاوم به حرارت مانند کاربید تنگستن | عملکرد بهینه در دماهای بالا | محدودیت در انتخاب مواد |

تاثیر کیفیت گلوله آسیاب بر بازده دستگاه بالمیل

کیفیت گلوله های آسیاب یکی از مهم ترین عوامل تأثیرگذار بر بازده و کارایی دستگاه بالمیل است. گلوله ها در فرآیند خردایش نقش بسیار مهمی ایفا می کنند و تأثیر مستقیم بر توان و کیفیت تولید دارند. انتخاب گلوله های مناسب و با کیفیت می تواند به بهینه سازی فرآیند خردایش، کاهش هزینه ها و افزایش عمر دستگاه کمک کند.

- تأثیر بر کاهش زمان خردایش:

کیفیت گلوله های آسیاب به طور مستقیم با سرعت و کارایی فرآیند خردایش مرتبط است. گلوله های با کیفیت بالا دارای سختی و مقاومت بالاتری هستند، به طوری که توانایی خرد کردن مواد را در زمان کوتاه تری فراهم می کنند. این امر موجب کاهش زمان مورد نیاز برای رسیدن به اندازه ذرات مطلوب و افزایش ظرفیت تولید دستگاه بالمیل می شود. - کاهش سایش و افزایش عمر مفید گلوله ها:

گلوله های با کیفیت بهتر مقاومت بالاتری در برابر سایش دارند، که این ویژگی باعث کاهش هزینه های تعمیر و تعویض می شود. گلوله های با کیفیت پایین ممکن است زودتر دچار سایش شوند، که منجر به افت عملکرد دستگاه و کاهش عمر مفید آن می گردد. - تأثیر بر مصرف انرژی:

گلوله های آسیاب با کیفیت پایین باعث افزایش اصطکاک در دستگاه می شوند، که این امر می تواند به افزایش مصرف انرژی منجر شود. در عوض، گلوله های با کیفیت بالا باعث کاهش اصطکاک و مصرف انرژی می شوند و در نتیجه کارایی بالمیل را افزایش می دهند. - تأثیر بر یکنواختی محصول نهایی:

گلوله های آسیاب با کیفیت بالا به طور یکنواخت تر مواد را خرد می کنند، که این امر به تولید محصولات با کیفیت بالاتر و یکنواخت تر کمک می کند. این ویژگی به ویژه در صنایع حساس به کیفیت مانند صنایع دارویی، غذایی و شیمیایی از اهمیت ویژه ای برخوردار است. - کاهش هزینه های عملیاتی:

با استفاده از گلوله های آسیاب با کیفیت بالا، علاوه بر کاهش هزینه های نگهداری و تعمیر، بهره وری دستگاه بالمیل افزایش می یابد. این امر به کاهش هزینه های عملیاتی و افزایش سودآوری می انجامد.

در نهایت، می توان گفت که تأثیر کیفیت گلوله آسیاب بر بازده دستگاه بالمیل قابل توجه است و نقش حیاتی در بهینه سازی فرآیند خردایش، کاهش هزینه ها و افزایش عمر مفید دستگاه دارد. بنابراین، انتخاب گلوله های با کیفیت مناسب می تواند به طرز چشمگیری عملکرد و کارایی دستگاه بالمیل را بهبود بخشد.

راهنمای انتخاب گلوله مناسب برای آسیاب های صنعتی

انتخاب گلوله مناسب برای آسیاب های صنعتی یکی از مهم ترین فاکتورها در بهینه سازی فرآیند خردایش است. انتخاب نادرست گلوله ها می تواند به کاهش کارایی دستگاه، افزایش هزینه ها و حتی آسیب به ماشین آلات منجر شود. برای انتخاب بهترین گلوله، باید به چند عامل کلیدی توجه کنید:

1. نوع مواد خام و سختی آن ها

نوع مواد خامی که قرار است آسیاب شوند، نقش اصلی را در انتخاب گلوله مناسب ایفا می کند. برای مواد سخت و مقاوم مانند سنگ معدن، باید از گلوله های فولادی سخت یا چدنی استفاده کنید. در مقابل، برای مواد نرم تر مانند مواد شیمیایی یا زغال سنگ، گلوله های چدنی یا پلیمری گزینه های مناسب تری هستند.

2. اندازه و شکل گلوله

اندازه گلوله ها تأثیر زیادی بر فرآیند خردایش دارد. گلوله های با قطر بیشتر تر برای مواد بزرگتر تر مناسب هستند، در حالی که گلوله های ریز برای مواد کوچک و نرم تر استفاده می شوند. همچنین، شکل گلوله ها می تواند در عملکرد آسیاب تأثیرگذار باشد. گلوله های کروی معمولاً برای عملیات های عمومی استفاده می شوند، اما در برخی موارد خاص مانند آسیاب های آزمایشگاهی، ممکن است از گلوله های استوانه ای یا چند وجهی استفاده شود.

3. مواد سازنده گلوله ها

انتخاب جنس گلوله بستگی به ویژگی های مواد خرد شونده و شرایط کاری دستگاه آسیاب دارد:

- گلوله های فولادی: مناسب برای مواد سخت و مقاوم. این گلوله ها دارای مقاومت بالایی در برابر سایش و آسیب هستند.

- گلوله های چدنی: مناسب برای مواد نرم و شکننده. این گلوله ها ارزان تر از فولادی ها هستند، اما مقاومت کمتری در برابر سایش دارند.

- گلوله های سرامیکی: مناسب برای مواد حساس به آلودگی فلزی مانند مواد غذایی و دارویی.

- گلوله های پلیمری: مناسب برای مواد حساس به سایش و نیاز به مقاومت شیمیایی بالا.

4. اندازه آسیاب و سرعت چرخش آن

اندازه آسیاب و سرعت چرخش دستگاه تأثیر زیادی بر عملکرد گلوله ها دارد. برای آسیاب هایی که در سرعت های بالاتر کار می کنند، معمولاً گلوله های با سختی و مقاومت بالاتر مورد نیاز هستند. در این شرایط، گلوله های فولادی و سرامیکی بهترین گزینه ها به شمار می آیند.

5. نوع فرآیند خردایش

نوع فرآیند خردایش (خردایش تر یا خشک) نیز بر انتخاب گلوله ها تأثیر می گذارد. برای فرآیندهای تر، گلوله هایی که در برابر خوردگی و زنگ زدگی مقاوم هستند، مانند گلوله های سرامیکی یا فولادی ضد زنگ، مناسب تر هستند.

6. عمر مفید گلوله ها

برای بهبود کارایی اقتصادی و کاهش هزینه های عملیاتی، باید از گلوله هایی استفاده کنید که عمر مفید طولانی تری دارند. گلوله های با جنس مناسب و مقاومت بالا می توانند نیاز به تعویض کمتری داشته باشند و از هزینه های اضافی جلوگیری کنند.

7. محیط کار و شرایط خاص

اگر آسیاب شما در محیط های خاصی مانند دماهای بالا، رطوبت زیاد یا محیط های شیمیایی قرار دارد، باید گلوله هایی را انتخاب کنید که در برابر این شرایط مقاوم باشند. به عنوان مثال، در محیط های شیمیایی باید از گلوله های با پوشش مقاوم در برابر خوردگی استفاده کرد.

جدول مقایسه انواع گلوله های آسیاب

| نوع گلوله | جنس | کاربرد | مزایا | معایب |

| گلوله فولادی | فولاد سخت | برای مواد سخت مانند سنگ معدن | مقاومت بالا در برابر سایش | هزینه بالا، نیاز به نگهداری بیشتر |

| گلوله چدنی | چدن | برای مواد نرم تر مانند زغال سنگ | هزینه کمتر، مناسب برای مواد شکننده | مقاومت کمتر در برابر سایش |

| گلوله سرامیکی | سرامیک | برای مواد حساس به فلز مانند مواد غذایی | مقاومت بالا در برابر خوردگی | هزینه بالا، شکنندگی |

| گلوله پلیمری | پلیمرهای سخت | برای مواد حساس به سایش | مقاومت بالا در برابر شیمیایی ها | مقاومت پایین در برابر سایش |

عوامل موثر در ساییدگی گلوله های آسیاب

ساییدگی گلوله های آسیاب یکی از مسائلی است که می تواند تأثیر زیادی بر عملکرد دستگاه بالمیل و هزینه های نگهداری آن داشته باشد. در این جدول به بررسی عوامل مؤثر در ساییدگی گلوله های آسیاب و راهکارهایی برای کاهش آن پرداخته می شود.

| عامل | تأثیر بر ساییدگی | راهکارهای مقابله |

| نوع و سختی مواد خرد شونده | مواد سخت تر باعث افزایش ساییدگی گلوله ها می شوند. | استفاده از گلوله های با سختی بیشتر |

| اندازه گلوله ها | گلوله های بزرگ تر سریع تر دچار ساییدگی می شوند. | انتخاب اندازه مناسب بر اساس نوع فرآیند خردایش |

| سرعت چرخش آسیاب | سرعت بالا باعث فشار بیشتر و ساییدگی گلوله ها می شود. | تنظیم سرعت چرخش به میزان بهینه |

| نوع آسیاب و طراحی آن | طراحی مناسب می تواند ساییدگی گلوله ها را کاهش دهد. | بهینه سازی طراحی آسیاب و انتخاب گلوله های مناسب |

| نوع گلوله ها و جنس آن ها | جنس گلوله ها تأثیر مستقیم بر میزان ساییدگی دارد. | استفاده از گلوله های با جنس مقاوم به سایش |

| دما و شرایط محیطی | دماهای بالا می توانند باعث افزایش ساییدگی گلوله ها شوند. | استفاده از گلوله های مقاوم به حرارت |

| سطح تماس و چگالی مواد | چگالی بالای مواد باعث افزایش ساییدگی گلوله ها می شود. | کنترل میزان چگالی مواد و بهینه سازی عملکرد آسیاب |

| وجود رطوبت در مواد | رطوبت باعث افزایش اصطکاک و ساییدگی گلوله ها می شود. | استفاده از گلوله های مقاوم به شرایط رطوبتی |

| عملکرد گلوله ها و زمان استفاده | استفاده طولانی مدت باعث ساییدگی و کاهش کارایی گلوله ها می شود. | تعویض منظم گلوله ها و نظارت بر وضعیت آن ها |

خرید گلوله آسیاب یا بالمیل

خرید گلوله آسیاب یکی از مهمترین مراحل در بهبود عملکرد دستگاه های بالمیل و رادمیل به شمار می رود. انتخاب صحیح گلوله بر اساس نوع ماده مورد استفاده، ابعاد دستگاه، میزان سختی و شرایط فرآیند، می تواند تاثیر مستقیمی بر افزایش راندمان آسیاب و کاهش مصرف انرژی داشته باشد. گلوله های فولادی، سرامیکی و آلیاژی بسته به نیاز صنایع معدنی، متالورژی و تولید سیمان در بازار موجود هستند. هنگام خرید، عواملی مانند سختی گلوله، مقاومت به سایش و چگالی باید به دقت بررسی شوند.

شرکت آوانگارد با ارائه انواع گلوله های آسیاب با کیفیت تضمینی، آماده تأمین نیازهای صنعتی شما عزیزان است. جهت مشاوره تخصصی و خرید گلوله بالمیل با شماره 00989120228576 تماس بگیرید یا از سایت avangardholding.com بازدید نمایید.

فروش گلوله آسیاب یا بالمیل

فروش گلوله آسیاب با کیفیت عالی و قیمت رقابتی توسط شرکت آوانگارد انجام می شود. ما با سال ها تجربه در تأمین قطعات صنعتی و تجهیزات معادن، انواع گلوله های فولادی، آلیاژی و سرامیکی مناسب برای آسیاب های بالمیل و رادمیل را عرضه می کنیم. گلوله های ارائه شده توسط آوانگارد با استانداردهای بین المللی تولید شده و دارای مقاومت سایشی و دوام بسیار بالا می باشند.

کیفیت گلوله ها مستقیماً بر بازدهی دستگاه و مصرف انرژی تاثیرگذار است؛ بنابراین انتخاب تامین کننده معتبر اهمیت ویژه ای دارد. برای اطلاع از قیمت ها و شرایط فروش ویژه، با کارشناسان ما تماس بگیرید یا به سایت avangardholding.com مراجعه کنید.

با عرض پوزش قیمت ها در حال بروزرسانی می باشد، لطفا جهت استعلام قیمت خرید با واحد فروش آوانگارد تماس حاصل نمایید.

| ردیف | شرح | قیمت به تومان |

| 1 | قیمت گلوله آسیاب فولادی | تماس بگیرید |

| 2 | قیمت گلوله آسیاب سرامیکی | تماس بگیرید |

| 3 | قیمت گلوله آسیاب پلیمری | تماس بگیرید |

| 4 | قیمت گلوله آسیاب چدنی | تماس بگیرید |

| 5 | قیمت گلوله آسیاب فولادی ضد زنگ | تماس بگیرید |

English

English Arabic

Arabic

نقد و بررسیها

هنوز بررسیای ثبت نشده است.