خدمات شرکت ریخته گری فولاد چیست؟

ریختهگری فولاد یکی از مهمترین فرآیندهای صنعتی است که به تولید قطعات فلزی با خواص مکانیکی بالا میپردازد. در این فرآیند، فولاد مذاب با دقت در قالبهای مخصوص ریخته میشود تا پس از خنکسازی، به شکل مورد نظر تبدیل گردد. این فرآیند از زمانهای قدیم مورد استفاده بوده و امروزه با پیشرفتهای تکنولوژی، به یکی از اصلیترین روشهای تولید قطعات در صنایع مختلف تبدیل شده است. فولاد که از ترکیب آهن و کربن با محتوای کربن بین 0.02 تا 1.7 درصد تولید میشود، به دلیل خواص متنوعی چون استحکام بالا، مقاومت در برابر فشار و دمای بالا، و قابلیت انعطاف، در صنایعی مانند خودروسازی، معادن و راهسازی، ساختمانسازی و صنایع دریایی بهطور گسترده مورد استفاده قرار میگیرد.

ریختهگری فولاد شامل مراحل مختلفی است که از ذوب فلز در دماهای بسیار بالا تا ریختن در قالب و خنکسازی قطعه را در بر میگیرد. این فرآیند نیازمند کنترل دقیق دما، زمان و شرایط محیطی است تا قطعات بدون عیب و با کیفیت بالا تولید شوند. همچنین، انواع مختلفی از فولاد، نظیر فولاد نسوز و فولادهای آلیاژی خاص، بسته به نیازهای خاص صنعتی تولید و ریختهگری میشوند. از مزایای این روش، امکان تولید قطعات با اشکال پیچیده و در ابعاد مختلف، از قطعات چند گرمی تا چند تنی است. قیمت ریختهگری فولاد در شرکت اوانگارد بسته به عوامل مختلفی از جمله نوع فولاد، روش ریختهگری و پیچیدگی قطعه متغیر است. به دلیل اهمیت استراتژیک این فرآیند در تولید قطعات صنعتی و زیرساختی، ریختگری فولاد یکی از پایههای کلیدی تولیدات صنعتی در جهان محسوب میشود.

انواع روش های ریخته گری فولاد

به نقل از سهند آذرین انتخاب بهترین روش ریختهگری فولاد به عواملی مانند نوع و خواص آلیاژ، شکل و ابعاد قطعه، تیراژ تولید، دقت و کیفیت موردنظر و هزینههای اجرایی بستگی دارد. هر آلیاژ فولادی ویژگیهای خاص خود را دارد و نیازمند فرآیند ریختهگری متناسب با آن است. همچنین، طراحی و اندازه قطعه بر انتخاب روش تأثیر گذاشته و تیراژ تولید تعیین میکند که از روشهای مقرونبهصرفه یا دقیقتر استفاده شود. میزان دقت ابعادی و کیفیت نهایی نیز از عوامل مهم در این تصمیمگیری هستند. در نهایت، بررسی هزینهها نقش کلیدی در انتخاب روش بهینه دارد. برای دستیابی به بهترین نتیجه، تجزیهوتحلیل دقیق نیازهای پروژه و مشورت با متخصصان این حوزه توصیه میشود.

ریختهگری فولاد یکی از مراحل کلیدی در صنعت فولادسازی است که از طریق روشهای متنوعی به تولید محصولات مختلف از جمله قطعات، شمش و مقاطع فولادی میپردازد. این فرآیند بر اساس نیاز صنعت و نوع محصول نهایی به روشهای گوناگونی تقسیم میشود. در ادامه به معرفی این روشها پرداخته میشود.

1- ریختهگری شمشریزی (Ingot Casting)

ریختهگری شمشریزی یکی از قدیمیترین و پرکاربردترین روشهای تولید فولاد است که به دو صورت تکبار (Batch) و پیوسته (CCM) انجام میشود. این روش بیشتر برای تولید مقاطع بزرگ فولادی مانند شمشها و بیلتها استفاده میشود.

الف) ریختهگری تکبار (Batch Ingot Casting)

در ریختهگری شمش تکبار، فولاد مذاب به داخل قالبهای فلزی افقی یا عمودی ریخته میشود. این روش که به آن ریختهگری غیرپیوسته نیز گفته میشود، برای تولید محصولات در تناژ پایین یا زمانی که نیاز به تغییرات در ترکیب شیمیایی مواد باشد، استفاده میگردد. محصول نهایی این فرآیند پس از انجماد به مراحل بعدی مانند نورد برای تولید محصولات نهایی منتقل میشود.

ب) ریختهگری پیوسته (Continuous Casting – CCM)

ریختهگری پیوسته یکی از روشهای مدرن و پیشرفته در تولید مقاطع فولادی است که در طی آن فولاد مذاب به صورت مداوم به داخل قالبهای خاص ریخته میشود. این فرآیند بدون وقفه ادامه پیدا میکند و مقاطع نیمهساخته مانند شمشال، شمشه و تختال به دست میآید. این روش به دلیل دقت بالا، سرعت تولید و کیفیت بهتر محصولات نهایی، به عنوان یکی از پرکاربردترین روشهای ریختهگری در صنعت فولاد شناخته میشود.

2-ریختهگری شکلریزی (Casting by Shaping)

در این روش، فولاد مذاب پس از ذوب در دمای بالا به داخل قالبهای از پیش طراحیشده ریخته میشود. سپس پس از سرد شدن، قطعه نهایی به دست میآید. ریختهگری شکلریزی نیز به چند دسته تقسیم میشود:

الف) ریختهگری قالبهای دائمی (Permanent Mold Casting)

این روش برای تولید انبوه قطعات فولادی با دقت و کیفیت بالا به کار میرود. در این روش از قالبهای فلزی استفاده میشود که پس از هر بار تولید میتوان آنها را مجدداً استفاده کرد.

ب) ریختهگری ثقلی (Gravity Casting)

در این روش، از نیروی جاذبه برای پر کردن قالب استفاده میشود. فولاد مذاب به داخل قالبهای فلزی ریخته شده و پس از سرد شدن قطعه نهایی شکل میگیرد.

ج) ریختهگری با فشار کم (Low Pressure Casting)

در این روش، قالب با استفاده از گازهای خنثی تحت فشار قرار میگیرد تا فولاد مذاب به آرامی وارد قالب شود. این روش دقت و کیفیت بالاتری نسبت به ریختهگری ثقلی دارد اما هزینههای تولید نیز بیشتر است.

د) ریختهگری تحت فشار (Die Casting)

در ریختهگری تحت فشار یا دایکاست، فولاد مذاب با فشار بالا به داخل قالب تزریق میشود و سپس با سرعت بالا سرد و شکل میگیرد. این روش برای تولید قطعات کوچک و با دقت بالا استفاده میشود.

هـ) ریختهگری کوبشی (Squeeze Casting)

در این روش، فولاد مذاب پس از ریختن به داخل قالب تحت فشار قرار گرفته و سپس منجمد میشود. این فرآیند که ترکیبی از ریختهگری و آهنگری است، به تولید قطعاتی با خواص مکانیکی بالا و راندمان بیشتر منجر میشود.

و) ریختهگری گریز از مرکز (Centrifugal Casting)

در ریختهگری گریز از مرکز، فولاد مذاب در اثر نیروی گریز از مرکز به دیواره قالب چسبیده و سپس منجمد میشود. این روش برای تولید قطعات دایرهای مانند لولهها و سیلندرها مناسب است.

3- ریختهگری قالبهای موقت (Temporary Mold Casting)

در این دسته از ریختهگریها، قالب پس از هر بار استفاده تخریب شده و نمیتوان آن را مجدداً به کار برد.

این روش برای تولید قطعات پیچیده و بزرگ مناسب است. ریختهگری قالبهای موقت نیز به چند روش مختلف انجام میشود:

الف) ریختهگری ماسهای (Sand Casting)

این روش یکی از قدیمیترین و اقتصادیترین روشهای ریختهگری است که در آن قالب از ماسه ساخته میشود و پس از ریختن فولاد مذاب و خنک شدن، قالب تخریب شده و قطعه نهایی به دست میآید.

ب) ریختهگری پوستهای (Shell Casting)

در این روش از قالبهای نازک و سبک برای تولید قطعات کوچک و با پیچیدگی بالا استفاده میشود. این روش دقت بیشتری نسبت به ریختهگری ماسهای دارد.

ج) ریختهگری گچی (Plaster Casting)

قالب در این روش با استفاده از گچ ساخته میشود و معمولاً برای تولید قطعات غیر فلزی با دقت کمتر استفاده میگردد.

4- مدلهای مصرفشونده (Expendable Pattern Casting)

این روشها به دو دسته تقسیم میشوند:

الف) ریختهگری مدل توپر (Full Mold Casting)

در این روش، مدل از جنس پلی استایرن ساخته میشود و پس از ریختن فولاد مذاب، مدل ذوب و جایگزین میشود. این روش برای تولید قطعات بزرگ و نامتقارن با دقت بالا استفاده میشود.

ب) ریختهگری مدل دقیق (Investment Casting)

در این روش، مدل از جنس موم یا پلاستیک ساخته شده و با یک لایه سرامیکی پوشانده میشود. پس از پخت قالب، موم ذوب و خارج میشود و فولاد مذاب جایگزین آن میگردد. این روش برای تولید قطعات کوچک و دقیق استفاده میشود.

5- ریختهگری نیمهجامد (Semi-Solid Casting)

در این روش، فولاد مذاب به حالت نیمهجامد درآورده میشود و سپس با استفاده از روشهای شکلدهی محصول نهایی تولید میشود. این روش به دلیل ایجاد خواص مکانیکی بهتر و دقت بالاتر مورد توجه صنایع پیشرفته قرار دارد.

مراحل ریخته گری فولاد:

ریختهگری فولاد یک فرآیند پیچیده و دقیق است که از چندین مرحله پشت سر هم تشکیل میشود. این فرآیند شامل ذوب کردن فولاد، ریختن فلز مذاب در قالب، و انجماد آن تا ایجاد قطعه نهایی با شکل و خواص مطلوب است. در این مقاله به بررسی گام به گام مراحل ریختهگری فولاد پرداخته و به نکات کلیدی در این فرآیند اشاره خواهیم کرد.

1- بررسی اولیه و آمادهسازی مواد اولیه

در ابتدای فرآیند، مواد اولیه مورد نیاز مانند فولاد خام و فرو آلیاژ های مختلف مورد بررسی دقیق قرار میگیرند. این بررسی شامل تحلیل ترکیب شیمیایی و اطمینان از کیفیت مناسب مواد است. فولاد و سایر مواد افزودنی مانند کربن، منگنز، سیلیسیم و غیره به نسبتهای دقیق مخلوط میشوند تا ترکیب نهایی بهدست آید که مطابق با استانداردهای لازم باشد.

2-ذوب کردن فولاد

فولاد و آلیاژهای انتخاب شده در کورههای ویژه مانند کوره قوس الکتریکی یا کوره القایی ذوب میشوند. دمای ذوب به نوع فولاد و خواص نهایی مورد نظر بستگی دارد. در این مرحله، دقت در کنترل دما و زمان ذوب اهمیت زیادی دارد، زیرا ترکیب و خواص نهایی فولاد به این عوامل وابسته است.

3-مدلسازی و آمادهسازی قالب

یکی از مهمترین مراحل در ریختهگری فولاد، طراحی و مدل سازی و سپس آمادهسازی قالب و یه بعبارتی قالبگیری و مونتاژ است. قالبها بر اساس طراحی قطعه و با استفاده از مواد مختلف مانند ماسه، فلز یا مواد نسوز ساخته میشوند. این قالبها باید دقیقاً مطابق با ابعاد و شکل نهایی قطعه طراحی شوند. برای جلوگیری از چسبیدن فلز مذاب به قالب، از مواد جداکننده استفاده میشود که به افزایش کیفیت قطعه کمک میکند.

4- ریختن فولاد مذاب

پس از آمادهسازی قالب، فولاد مذاب به صورت کنترلشده و دقیق داخل قالب ریخته میشود. این مرحله نیازمند مهارت و دقت بالاست، زیرا سرعت و نحوه ریختن مذاب به طور مستقیم بر کیفیت نهایی قطعه تاثیر میگذارد. در این مرحله از ابزارهای پیشرفتهای برای کنترل جریان مذاب و جلوگیری از ایجاد حباب و نقصهای دیگر در قطعه استفاده میشود.

5- انجماد و خنککاری

فولاد مذاب پس از ریخته شدن در قالب، شروع به خنک شدن و انجماد میکند. سرعت و زمان انجماد بستگی به نوع فولاد، ابعاد قالب و فرآیند ریختهگری دارد. کنترل دمای خنکسازی اهمیت زیادی دارد، زیرا خنککردن نادرست میتواند باعث ترکها و نواقص ساختاری در قطعه نهایی شود. استفاده از سیستمهای کنترل دما و روشهای خنککاری مناسب در این مرحله الزامی است.

6-خروج قطعه از قالب

پس از کامل شدن فرآیند انجماد، فولاد به یک قطعه جامد تبدیل میشود و میتوان آن را از قالب خارج نمود و فرایند برشکاری و تمیز کاری را انجام داد. این مرحله نیز نیازمند دقت بالاست تا از آسیب به قطعه جلوگیری شود. قالبهای دائمی معمولاً قابل استفاده مجدد هستند، اما قالبهای موقتی پس از یکبار استفاده تخریب میشوند.

7- کنترل کیفی و بازرسی نهایی

پس از خارج شدن قطعه از قالب، فرآیند کنترل کیفی آغاز میشود. در این مرحله، قطعه از لحاظ ابعادی، فیزیکی و مکانیکی بررسی میشود تا از تطابق آن با استانداردها اطمینان حاصل شود. آزمایشهای فنی مختلفی انجام میشود تا خواص مکانیکی و شیمیایی قطعه تأیید گردد. همچنین، اگر قطعه برای مشتری سفارشی تولید شده باشد، یک نمونه برای تایید کیفیت ارسال میشود و پس از تایید، تولید انبوه ادامه پیدا میکند.

8- بستهبندی و تحویل قطعه

در پایان، پس از تایید نهایی کیفیت، قطعات بستهبندی شده و برای مشتری ارسال میشوند. بستهبندی مناسب برای جلوگیری از آسیب به قطعه در طول حملونقل ضروری است. همچنین، گواهی تایید متریال و کنترل کیفیت به همراه قطعه برای اطمینان از استاندارد بودن محصول ارائه میشود.

فرایند ریخته گری فولاد:

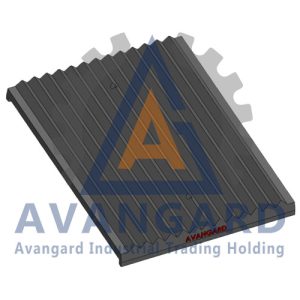

فرآیند ریختهگری فولاد یکی از مهمترین روشهای تولید قطعات صنعتی است که شامل مراحل متعددی میباشد. ابتدا فولاد در کورههای القایی یا قوس الکتریکی ذوب میشود و سپس بهطور دقیق در قالبهای مخصوص ریخته میشود. قالبها ممکن است از مواد مختلفی مانند ماسه یا فلز ساخته شوند تا شکل و ابعاد قطعه نهایی را تعیین کنند. پس از ریختن مذاب، فولاد به تدریج سرد و منجمد میشود و پس از آن قالبها تخلیه شده و قطعات فولادی به مرحله تمیزکاری و سنگزنی ارسال میشوند تا سطح آنها صاف و اضافات آنها برداشته شود. این قطعات میتوانند وزنهایی از چند گرم تا چندین تن داشته باشند و در صنایع مختلف از جمله خودروسازی، ماشینآلات سنگین و سازههای بزرگ مورد استفاده قرار میگیرند. به دلیل انعطافپذیری این فرآیند و قابلیت تولید قطعات پیچیده، ریختهگری فولاد یکی از روشهای پرکاربرد در صنعت محسوب میشود و کیفیت نهایی قطعات از طریق بازرسیهای دقیق کنترل میشود.

تقسیم بندی فولاد

- فولادهای کربنی ساده

فولادهای کربنی شامل درصد متفاوتی از کربن بهعنوان عنصر اصلی هستند. این فولادها به سه دسته کم کربن (کمتر از 0.3% کربن)، متوسط کربن (0.3% تا 0.6%) و پرکربن (0.6% تا 1.5%) تقسیم میشوند. فولادهای کربنی به دلیل استحکام بالا و قیمت مناسب در قطعاتی نظیر چاقو، سیمهای فشار بالا، و قطعات خودرو استفاده میشوند. با افزایش مقدار کربن، سختی و شکنندگی این فولادها پس از عملیات حرارتی بیشتر میشود. - فولادهای آلیاژی کم و متوسط

این دسته از فولادها شامل عناصری مانند منگنز، سیلیسیم، نیکل، کروم، و مولیبدن است که برای بهبود خواص مکانیکی و فیزیکی به فولاد اضافه میشوند. فولادهای کم آلیاژ به دلیل مقاومت به خوردگی و استحکام بالا در صنایع خودروسازی، خطوط لوله، و کشتیسازی کاربرد دارند. مقدار عناصر آلیاژی در فولادهای کمآلیاژ و متوسطآلیاژ به ترتیب کمتر و بیشتر از 10% است. - فولادهای پرآلیاژ

این دسته شامل بیش از 10% عناصر آلیاژی است. فولادهای پرآلیاژ، مانند فولاد ضد زنگ که دارای کروم است، به دلیل مقاومت بالا در برابر خوردگی و دمای زیاد در صنایع حساس مثل پزشکی و غذایی کاربرد دارند. این نوع فولاد به دلیل ترکیب خاص آلیاژی، مقاومت خوبی در برابر زنگزدگی و خوردگی داشته و بهراحتی قالبگیری میشود. - فولاد ابزار

فولاد ابزار بهدلیل سختی بالا و مقاومت در برابر حرارت و سایش، در ساخت ابزارهای صنعتی مانند چکشها، قالبها و تیغههای برش مورد استفاده قرار میگیرد. عناصر آلیاژی مانند کبالت، تنگستن و مولیبدن به این فولادها افزوده میشوند تا دوام و مقاومت حرارتی آنها را افزایش دهند. فولاد ابزار به دلیل سختی بالا، مادهای ایدهآل برای تولید قطعاتی است که نیاز به مقاومت در برابر فشار و سایش دارند. - فولاد ضد زنگ

فولاد ضد زنگ حاوی مقدار زیادی کروم (حداقل 11%) است که باعث مقاومت بالای آن در برابر خوردگی میشود. این نوع فولاد به دلیل براق بودن و مقاومت در برابر زنگزدگی، در کاربردهای مختلفی از جمله تجهیزات پزشکی، ظروف آشپزخانه، و ساختمانهای تجاری مورد استفاده قرار میگیرد. انعطافپذیری و قابلیت قالبگیری آسان این نوع فولاد باعث شده که در صنایعی که نیاز به مواد با کیفیت بالا و مقاوم دارند، بسیار محبوب باشد.

مزایای ریخته گری فولاد

ریختهگری فولاد یکی از مهمترین و پرکاربردترین روشها برای تولید قطعات فلزی با اشکال و ابعاد پیچیده است که به دلیل ویژگیهای منحصربهفردش در صنایع گوناگون بهکار گرفته میشود. در ادامه به مزایای کلیدی این روش اشاره میکنیم:

- انعطافپذیری بالا: با ریختهگری فولاد، امکان تولید قطعات پیچیده و مرکب بهسادگی فراهم است. این ویژگی به طراحان و تولیدکنندگان امکان میدهد قطعات با شکلهای خاص و جزئیات دقیق تولید کنند که در روشهای دیگر به سختی قابل دستیابی است.

- هزینههای اقتصادی و کاهش ضایعات: ریختهگری فولاد معمولاً هزینههای کمتری نسبت به روشهای دیگر تولید دارد، زیرا نیاز به پردازشهای متعدد ندارد و ضایعات کمتری تولید میکند. همچنین، قابلیت استفاده مجدد از ضایعات و مواد بازیافتی، این روش را به گزینهای اقتصادی و سازگار با محیط زیست تبدیل کرده است.

- خواص مکانیکی و ظاهری مناسب: قطعات تولیدشده با این روش عموماً دارای خواص مکانیکی و ظاهری بسیار مناسب هستند. این خواص موجب میشود که ریختهگری فولاد برای قطعاتی که استحکام و زیبایی آنها اهمیت دارد، بهترین انتخاب باشد.

- قابلیت تولید انبوه و راندمان بالا: این روش بهدلیل سرعت بالای تولید، امکان تولید انبوه قطعات را فراهم میکند که برای صنایع بزرگی مانند خودروسازی، تجهیزات سنگ شکن، صنایع شن و ماسه، صنایع نفت و گاز و صنایع ماشین و قالب گزینهای ایدهآل است.

- امکان تولید قطعات مرکب و آلیاژی: با استفاده از ریختهگری فولاد، میتوان فلزات مختلف را ترکیب و قطعات آلیاژی و مرکب تولید کرد. این امکان به تولیدکنندگان اجازه میدهد قطعاتی با ویژگیهای ویژه و متناسب با نیازهای مختلف صنعتی تولید کنند.

- دوام و پایداری مواد بازیافتی: ریختهگری فولاد به تولیدکنندگان این امکان را میدهد که از مواد بازیافتی استفاده کرده و این مواد را مجدداً به چرخه تولید بازگردانند. این ویژگی موجب پایداری بیشتر فرآیند تولید و کاهش اثرات زیستمحیطی میشود.

- سرعت بالای تولید و قابلیت تنظیم دقیق: در ریختهگری فولاد، قطعات با سرعت بالا و با دقت زیاد تولید میشوند. این موضوع به کاهش زمان و هزینههای تولید کمک کرده و امکان تولید قطعات متنوع را با تنظیم دقیق اندازهها و مشخصات فراهم میکند.

ریختهگری فولاد به دلیل این مزایا، در صنایع مختلف از جمله خودروسازی، ماشینآلات صنعتی ، ساخت تجهیزات سنگین و قطعات سنگ شکن بهطور گسترده استفاده میشود. این روش نه تنها امکان تولید قطعات پیچیده و مقاوم را فراهم میکند، بلکه به دلیل اقتصادی بودن و کاهش ضایعات، راهکاری بهینه و پایدار برای تولیدات صنعتی بهشمار میآید.

معایب ریخته گری فولاد

| ردیف | معایب ریختهگری فولاد | توضیحات |

| 1 | دقت پایین | در فرآیند ریختهگری فولاد، دقت ابعادی و هندسی قطعات به اندازه روشهایی مانند ماشینکاری بالا نیست، که ممکن است باعث شود قطعات به عملیات تکمیلی نیاز داشته باشند. |

| 2 | احتمال بروز عیوب ساختاری | مشکلاتی مانند تخلخل، انقباض و ترکخوردگی به دلیل تغییرات حجم فلز در حین انجماد و یا تغذیهگذاری نامناسب در قطعات ریختهگری شده شایع است. |

| 3 | وجود ناخالصی | ناخالصیهایی مانند ذرات ماسه و شلاکه ممکن است در فرآیند ریختهگری وارد مذاب شوند و موجب کاهش کیفیت نهایی قطعه شوند. |

| 4 | نیاز به عملیات تکمیلی | قطعات تولید شده با ریختهگری معمولاً به عملیاتهایی مانند فرزکاری، صافکاری و سنگزنی نیاز دارند تا به دقت و کیفیت موردنظر برسند. |

| 5 | محدودیت در ضخامت کم | این روش برای تولید قطعات با ضخامتهای بسیار کم مناسب نیست، زیرا کنترل کیفیت و جلوگیری از عیوب در این ضخامتها دشوار است. |

| 6 | هزینه اولیه بالا | هزینه اولیه برای ساخت قالب و تجهیزات مرتبط با ریختهگری بالا است و این موضوع میتواند بهخصوص برای تولیدات کوچکمقیاس بهصرفه نباشد. |

| 7 | آلودگیهای زیستمحیطی | فرآیند ریختهگری فولاد میتواند موجب آلودگی هوا و محیط زیست شود، بهویژه با انتشار گازهای مضر و پسماندهای صنعتی که نیاز به مدیریت دقیق دارند. |

این معایب ممکن است بر روی هزینهها، کیفیت، و پایداری زیستمحیطی تاثیرگذار باشند و در انتخاب فرآیند تولید باید به این محدودیتها توجه ویژهای داشت.

ریختهگری فولاد و 4 نکته بسیار مهم

ریختهگری فولاد بهدلیل پیچیدگیهای فنی و نیاز به دقت بالا، از سایر فرآیندهای ریختهگری متمایز است. در این فرآیند، عواملی نظیر دما، مدلسازی، طراحی سیستم ریختهگری و ترکیب شیمیایی اهمیت بسزایی دارند و تأثیر مستقیم بر کیفیت، دوام و کارایی قطعات نهایی دارند. در اینجا به بررسی چهار نکته مهم در ریختهگری فولاد میپردازیم که در ارتقای کیفیت و بهینهسازی این فرآیند موثرند.

1. دمای ریختهگری فولاد

دمای ریختهگری فولاد یکی از عوامل مهم در تولید قطعات باکیفیت است و باید با دقت تنظیم شود. دمای مناسب ریختهگری فولاد معمولاً بین 1550 تا 1600 درجه سانتیگراد بوده که بهمراتب بالاتر از دمای ریختهگری چدن است. این دما بسته به نوع آلیاژ و روش ریختهگری متفاوت است، برای مثال:

- فولاد ساده کربنی: 1530 تا 1650 درجه سانتیگراد

- فولاد ضد زنگ: 1550 تا 1700 درجه سانتیگراد

- فولاد آلیاژی: 1500 تا 1650 درجه سانتیگراد

دمای بهینه میتواند به جلوگیری از عیوب ریختهگری کمک کرده و استحکام مکانیکی و کیفیت نهایی قطعات را تضمین کند. همچنین، قطعات ضخیمتر به دمای بالاتری نیاز دارند تا از سرد شدن سریع و بسته شدن مسیرهای مذاب جلوگیری شود.

2. مدلسازی قطعه در ریختهگری فولاد

مدلسازی دقیق قطعه از دیگر عوامل مهم در ریختهگری فولاد است. انقباض فولاد هنگام سرد شدن حدود 2٪ است که به مراتب بیشتر از چدن است؛ بنابراین در مدلسازی قطعات فولادی باید این انقباض لحاظ شود تا ابعاد نهایی قطعه با طراحی هماهنگ باشد. در این مرحله از نرمافزارهای CAD/CAM و سیستمهای مهندسی معکوس برای پیشبینی جریان فلز در قالب و انتخاب بهترین روش ریختهگری استفاده میشود.

مدلسازی دقیق، احتمال بروز عیوب مانند هدررفت فلز، تغییر شکل ناخواسته و نقایص در قطعه را کاهش داده و موجب ارتقای کیفیت و دقت نهایی قطعه میشود.

3. طراحی صحیح سیستم ریختهگری فولاد

طراحی درست سیستم تغذیه و راهگاهی برای بهبود کیفیت ریختهگری فولاد حیاتی است. تغذیه (Riser) که امروزه از تغذیه اسلیو استفاده می شود، وظیفه تأمین حجم مذاب لازم برای جبران انقباض فلز در زمان سرد شدن را بر عهده دارد، و به دلیل انقباض بیشتر فولاد نسبت به چدن، حجم تغذیه باید بزرگتر باشد. همچنین، توجه به ضخامت و طراحی دقیق مسیرهای راهگاهی مانع از سرد شدن سریع قسمتهای نازکتر شده و از بروز عیبهای کشیدگی و انقباض در قطعات جلوگیری میکند.

یک سیستم ریختهگری بهینه شامل کوره ذوب، سیستمهای ریختن و تغذیه، سیستم خنکسازی و تجهیزات جانبی است که بهطور هماهنگ عمل میکنند تا به نتایج مطلوب در تولید قطعات دست یابند.

4. ترکیب شیمیایی در ریختهگری فولاد

ترکیب شیمیایی فولاد ریختهشده تأثیر بسزایی بر خواص مکانیکی و طبقهبندی آلیاژهای فولادی دارد و به دو دسته کلی تقسیم میشود: فولاد ریختهگری کربنی و فولاد ریختهگری آلیاژی.

- فولاد ریختهگری کربنی: فولادهای کربنی با توجه به مقدار کربن به سه دسته تقسیم میشوند. فولاد با کربن کم (کمتر از 0.2٪) نرم است و به راحتی عملیات حرارتی نمیشود؛ فولاد با کربن متوسط (0.2-0.5٪) مقاومت بیشتری دارد و قابل تقویت است؛ و فولاد با کربن بالا (بیشتر از 0.5٪) بسیار سخت و مقاوم در برابر سایش است.

- فولاد ریختهگری آلیاژی: فولادهای آلیاژی به دو گروه کم و پرآلیاژ طبقهبندی میشوند. فولادهای کمآلیاژ (کمتر از 8٪ آلیاژ) مقاومت بیشتری نسبت به فولادهای کربنی دارند، در حالی که فولادهای پرآلیاژ (بیش از 8٪) برای ویژگیهای خاص مانند مقاومت در برابر خوردگی و حرارت طراحی شدهاند. بهعنوان مثال، فولاد ضد زنگ که بیش از 10.5٪ کروم دارد، مقاومت بالایی در برابر خوردگی داشته و فولاد هادفیلد یا فولاد منگنز (11-15٪ منگنز) مقاومت بالایی در برابر سایش از خود نشان میدهد.

استانداردهای ریختهگری فولاد: تضمین کیفیت و ایمنی

در صنعت ریختهگری فولاد، رعایت استانداردهای بینالمللی و ملی از اهمیت ویژهای برخوردار است. این استانداردها با هدف تضمین کیفیت، ایمنی و ویژگیهای مکانیکی و شیمیایی قطعات فولادی تعریف میشوند و شامل استانداردهای جهانی، آمریکایی، اروپایی و ملی میباشند که هر یک نقشی اساسی در کیفیت و کارایی محصولات ریختهگری ایفا میکنند. در ادامه به مهمترین استانداردهای مورد استفاده در ریختهگری فولاد پرداخته میشود.

1- استانداردهای بینالمللی ISO

استانداردهای بینالمللی ISO از جمله مهمترین مرجعهای کیفیتی در صنعت ریختهگری محسوب میشوند. از جمله استانداردهای پرکاربرد در این حوزه میتوان به موارد زیر اشاره کرد:

- ISO 4990 : این استاندارد برای ارزیابی ویژگیهای شیمیایی و فیزیکی فولاد استفاده میشود و به سازندگان کمک میکند تا کیفیت مواد اولیه و ترکیب شیمیایی مورد نیاز برای ریختهگری را کنترل کنند.

- ISO 3755 : استانداردی برای ریختهگری فولادهای ساده و آلیاژی که شامل خواص مکانیکی و شیمیایی، روشهای آزمایش و مشخصات تولید میباشد.

2- استانداردهای آمریکایی ASTM

استانداردهای ASTM (American Society for Testing and Materials) در صنعت ریختهگری فولاد به عنوان یک مرجع معتبر شناخته میشوند و در بسیاری از پروژههای صنعتی و ساختمانی بهکار میروند. برخی از استانداردهای پرکاربرد ASTM شامل موارد زیر است:

- ASTM A216: این استاندارد برای قطعات ریختهگری فولاد کربنی با استحکام بالا طراحی شده و برای تولید قطعاتی که نیاز به مقاومت در برابر فشار و دمای بالا دارند، بهکار میرود.

- ASTM A352: این استاندارد به فولادهای آلیاژی مقاوم در برابر سرما و دماهای پایین میپردازد و در قطعات صنعتی که در شرایط آبوهوایی سرد و فشار بالا به کار گرفته میشوند، استفاده میشود.

3- استانداردهای اروپایی EN

استانداردهای اروپایی نیز نقش مهمی در تولید قطعات ریختهگری دارند و بهطور گسترده در صنایع مختلف مورد استفاده قرار میگیرند:

- EN 10293: این استاندارد به بررسی کیفیت ریختهگری فولادهای غیرآلیاژی و آلیاژی در صنایع پتروشیمی و انرژی میپردازد.

- EN 10213: استانداردی برای فولادهای مقاوم در برابر فشار که در صنایع شیمیایی و نفت و گاز استفاده میشود و دارای مشخصات خاصی برای مقاومت در برابر دما و فشار است.

4- استانداردهای ملی ایران (ISIRI)

استانداردهای ملی ایران که با نام ISIRI شناخته میشوند، بهعنوان معیارهایی برای تضمین کیفیت و مطابقت قطعات ریختهگری فولاد با نیازهای داخلی و بینالمللی استفاده میشوند. برخی از مهمترین استانداردها عبارتند از:

- ISIRI 13968: این استاندارد برای ریختهگری قطعات فولادی با کاربردهای عمومی تدوین شده و شامل آزمونها و معیارهای ارزیابی کیفیت و استحکام قطعات است.

- ISIRI 3074: استانداردی که به مواد و مشخصات فولاد ریختهگری با استحکام بالا و مقاوم در برابر خوردگی پرداخته و برای استفاده در شرایط خاص محیطی تدوین شده است.

5- استانداردهای DIN آلمان

استانداردهای DIN (Deutsches Institut für Normung) آلمان نیز از دیگر مراجع مهم در ریختهگری فولاد محسوب میشوند که به ویژه در صنایع خودروسازی و ماشینآلات سنگین مورد توجه قرار دارند:

- DIN 1681: این استاندارد برای ریختهگری فولادهای کربنی و آلیاژی بهکار میرود و بهطور خاص به خصوصیات مکانیکی قطعات و روشهای تست اشاره دارد.

- DIN 1686: استانداردی که برای تولید قطعات مقاوم در برابر حرارت و دماهای بالا در صنایع مختلف نظیر صنایع تولید برق استفاده میشود.

6-استاندارد AWS انجمن جوشکاری آمریکا

در بسیاری از صنایع، به ویژه صنایعی که با جوشکاری فولاد سر و کار دارند، استانداردهای AWS (American Welding Society) برای اطمینان از کیفیت اتصال و جوش در قطعات فولادی بسیار حیاتی است:

- AWS D20.1: این استاندارد در ارزیابی کیفیت جوشهای انجامشده بر روی قطعات ریختهگری کاربرد دارد و اطمینان حاصل میکند که اتصالات فولادی از لحاظ ساختاری و ایمنی مطابق با معیارهای دقیق جوشکاری باشد.

اثرات عملیات حرارتی فولاد: تغییر خواص مکانیکی و بهینهسازی عملکرد

عملیات حرارتی فولاد یکی از مهمترین فرآیندها در صنعت متالورژی است که به منظور تغییر خواص مکانیکی و بهینهسازی عملکرد فولاد انجام میشود. این فرآیند شامل تعدادی از تکنیکهای مختلف است که با کنترل دما، زمان نگهداری و نرخ خنکسازی به دست میآید. در ادامه به بررسی اثرات مختلف عملیات حرارتی بر روی فولاد و روشهای رایج آن پرداخته میشود.

1- تأثیر کربن بر خواص مکانیکی فولاد

تنظیم کربن محتوا سادهترین و در عین حال موثرترین روش برای تغییر خواص مکانیکی فولاد است. با تغییر کربن محتوا، میتوان به خواص مطلوبی مانند سختی، استحکام و انعطافپذیری دست یافت. در کنار این، عملیات حرارتی میتواند تغییرات بیشتری را در خواص فولاد به وجود آورد. بهعنوان مثال، تسریع در سرعت خنکسازی از طریق نقطه تحول آستنیت به فریت، باعث به وجود آمدن ریزساختارهای متفاوتی میشود.

2- فرآیندهای خنکسازی و تأثیرات آن

خنکسازی فولاد با سرعتهای مختلف تأثیر قابل توجهی بر ریزساختار آن دارد. برای نمونه، افزایش سرعت خنکسازی فولاد با محتوای کربن 0.77 درصد به حدود 200 درجه سانتیگراد در دقیقه، منجر به تولید دندریتهای ریزتر و در نتیجه، سختی بالاتر میشود. خنکسازی در دماهای بالاتر، مانند 400 درجه سانتیگراد در دقیقه، میتواند سختی DPH را به حدود 400 برساند.

اگر خنکسازی با سرعتی بالاتر، مانند 1000 درجه سانتیگراد در دقیقه، انجام شود، کاربیدها بهطور کامل تشکیل نمیشوند و ساختار مارتنزیت ایجاد میگردد. مارتنزیت با DPH حدود 1000 سختترین و شکنندهترین شکل فولاد است. این ساختار به دلیل محبوس شدن اتمهای کربن در شبکه کریستالی فولاد بهوجود میآید و اثرات ناشی از آن میتواند به شدت بر عملکرد نهایی قطعه تأثیر بگذارد.

3- روشهای مختلف عملیات حرارتی فولاد

چندین روش مختلف عملیات حرارتی وجود دارد که هر یک بهمنظور ایجاد خواص خاصی در فولاد طراحی شدهاند:

- آنیل کردن: در این روش، ریختهگریهای فولادی در دمای مشخص گرم شده و سپس به آرامی خنک میشوند. این فرآیند باعث کاهش سختی و افزایش انعطافپذیری فولاد میگردد.

- نرمالسازی: این فرآیند مشابه آنیل کردن است، اما ریختهگریها در هوای آزاد یا با کمک فن خنک میشوند. نرمالسازی به فولادها کمک میکند تا به مقاومتهای بالاتری برسند و به توزیع یکنواخت خواص مکانیکی منجر شود.

- کوئنچ: در این روش، فولاد به سرعت با استفاده از آب یا روغن خنک میشود. این خنکسازی سریع باعث افزایش سختی میگردد اما در عین حال ممکن است تنشهای داخلی ایجاد کند.

- تعدیل (یا کاهش استرس): این تکنیک بهمنظور از بین بردن تنشهای داخلی ایجاد شده در حین فرآیند ریختهگری یا عملیات حرارتی به کار میرود. در این روش، فولاد تا دمای مشخصی گرم شده و سپس به آرامی خنک میشود تا تنشهای داخلی کاهش یابد.

نتیجهگیری

ریختهگری بهعنوان یکی از تکنیکهای کلیدی در تولید و شکلدهی فلزات، نقش حیاتی در صنعت متالورژی ایفا میکند. این فرآیند با استفاده از روشهای مختلفی از جمله ریختهگری در قالب، ریختهگری پیوسته و ریختهگری تحت فشار، امکان تولید قطعات با دقت بالا و خواص مکانیکی مناسب را فراهم میکند. با بهرهگیری از تکنیکهای مدرن و بهروز، میتوان به کاهش هزینهها، افزایش بهرهوری و بهبود کیفیت محصولات دست یافت.

همچنین، عملیات حرارتی بهعنوان یک مرحله حیاتی پس از ریختهگری، میتواند خواص مکانیکی فولاد و دیگر آلیاژها را بهطور قابل توجهی بهبود بخشد. با کنترل دقیق دما، زمان و نرخ خنکسازی، میتوان فولادهای با کیفیت و استحکام بالا تولید کرد که در صنایع مختلف از جمله خودروسازی، ساخت و ساز و تولید ماشینآلات کاربرد دارند.

بنابراین، درک دقیق فرآیندهای ریختهگری و عملیات حرارتی به تولید قطعات با ویژگیهای مطلوب و افزایش عمر مفید آنها کمک کرده و به رشد و توسعه صنعت متالورژی در سطح جهانی میانجامد.

می توانید پادکست (مقاله صوتی) مقاله را نیز گوش کنید، همچنین فایل پاور پوینت مقاله نیز قابل دانلود است.

شرکت هلدینگ بازرگانی صنعتی آوانگارد

شماره تماس: 00989120228576

وب سایت: Avangardholding.com

مطالب مرتبط

مشخصات زمین شناسی معادن رایج ایران

آشنایی جامع با انواع معادن در ایران و کشورهای همسایه

English

English Arabic

Arabic

70 دیدگاه در “خدمات شرکت ریخته گری فولاد چیست؟”

چقدر عالی که در مجموعه شما از صفر تا صد کار انجام میشه ودر وقت ما خیلی صرفه جویی میشه , فقط موردی که هست من ارومیه هستم و شما تهران هستید

سلام وقت بخیر

کارشناسان فنی ما میتوانند تلفنی پاسخگوی سوالات شما باشند و در صورت نیاز کارشناسان فنی بصورت حضوری به محل معدن شما مراجعه می کنند

سیاوش هستم از تبریز واقعا استفاده کردم

ارسال قطعات ریخته گری به افغانستان دارید

سلام وقت بخیر

بله جناب لطفا از طریق شبکه های مجازی و یا تماس تلفنی با کارشناس های فروش، درخواست خود را اعلام کنید که شما را راهنمایی کنند.

خدمات ریخته گری ارائه شده از هلدینگ آوانگارد بسیار راحت و سریع بود. خوشحالم که با این شرکت همکاری داشتم. سپاسگزارم.

ریخته گری فولاد هادفیلد برای چکش پارکر 103 را برای معدن در ساری از آوانگارد خریداری کردم. از خدمات و قیمتها راضی هستم. پیشنهاد میکنم از این شرکت خرید کنید. سپاس با تشکر علی از ساری

ریخته گری آهن را در آوانگارد انجام دادم و از خدمات و کیفیت ورق اهنی کاملاً راضی هستم. ارسال سریع و به موقع به کرمان انجام شد

من خدمات ریخته گری را در آوانگارد سفارش دادم. کیفیت عالی و قیمتها مناسب بود. ارسال به رشت به موقع انجام شد.

خرید تجهیزات ریخته گری از هلدینگ بازرگانی صنعتی آوانگارد تجربه خوبی بود. قطعات با کیفیت بالا و قیمت مناسب. موفق باشید. با تشکر، مهری از شیراز

درود وقت بخیر

ممنونم رضایت شما افتخار ماست.

انواع لوازم ریخته گری که در آوانگارد عرضه میشود واقعاً تنوع خوبی دارد. برای پروژه خود از خدمات ریخته گری آنها استفاده کردهام و بسیار راضی هستم. با تشکر از آوانگارد، فرید دریایی از مشهد

درود وقت بخیر

با تشکر از نظر شما

مدلسازی ریخته گری را در آوانگارد انجام دادم. واقعاً دقیق بود ، به معدن من به کرمانشاه امدند و خودشان نقشه تهیه کردندو مدلسازی و سرانجام ریخته گری کردند واقعا خوشم امد ممنون

درود وقت بخیر

با تشکر از همراهی شما

سلام، من چند وقت پیش در اصفهان دنبال شرکت قابل اعتماد برای تولید قطعات ریختهگری فولاد میگشتم، این مقاله از آوانگارد واقعا اطلاعات خوبی بهم داد، ممنون از محتوای مفیدتون.

درود وقت بخیر

رضایت شما اولویت ماست

در مشهد از خدمات شرکتهای زیادی استفاده کردیم اما هلدینگ بازرگانی صنعتی آوانگارد هم از نظر قیمت و هم کیفیت واقعا راضیکننده بود. این مقاله هم عالی بود و خیلی خوب موضوع خدمات ریختهگری رو توضیح داده بود.

درود وقت بخیر

با تشکر از لطف شما

برای پروژهای در تبریز نیاز به ساخت قطعات فولادی ضدسایش داشتیم، با خوندن مقاله خدمات ریختهگری فولاد در سایت آوانگارد تونستم تصمیم درستی بگیرم. ممنون

سپاس از همراهی شما

در کرج نیاز به سفارش قطعه فولادی داشتیم، این مقاله باعث شد با خدمات تخصصی اوانگارد آشنا بشم و الان به مشتری دائمی تبدیل شدم. تشکر از شما

درود وقت بخیر

با تشکر از لطف شما

یکی از بهترین مقالههایی بود که در مورد خدمات شرکت ریختهگری فولاد خوندم، من از یزد هستم و تجربه خوبی از خرید قطعات صنعتی از آوانگارد دارم. سپاس

درود وقت بخیر

با تشکر از همراهی شما

من در اهواز فعالیت میکنم و چند بار از هلدینگ آوانگارد برای فروش قطعات سنگشکن مشاوره گرفتم. مقالهتون واقعا به درک بهتر خدمات ریختهگری فولاد کمک کرد. ممنون از شما

درود وقت بخیر

رضایت شما اولویت ماست

در پروژه ساخت کارخانهای در زنجان، از خدمات اوانگارد برای تولید قطعات سفارشی فولادی استفاده کردیم. کیفیت کارشون خیلی خوب بود. مقاله هم اطلاعات خوبی داشت

درود وقت بخیر

با تشکر از نظر شما

سلام وقت بخیر، مقالهی شما درباره خدمات شرکت ریختهگری فولاد برای کسی مثل من که در شیراز دنبال خرید فلنج فولادی بود خیلی مفید بود. با تشکر از تیم خوبتون

درود وقت بخیر

با سپاس از همراهی شما

از بندرعباس هستم و مقالهی کامل شما درباره خدمات ریختهگری فولاد باعث شد سریعتر بتونم تصمیم به همکاری با هلدینگ آوانگارد بگیرم. قیمتها مناسب و پاسخگویی عالی

درود وقت بخیر

با تشکر از لطف شما

با سلام، مقاله شما درباره خدمات شرکت ریختهگری فولاد خیلی خوب بود، خصوصاً برای ما که در رشت به دنبال تأمین قطعات مقاوم در برابر سایش هستیم. ممنون از سایت خوبتون

درود وقت بخیر

رضایت شما اولویت ماست

در سنندج روی پروژه قطعات فولادی ضد سایش کار میکنیم و این مقاله دقیقاً جواب خیلی از سوالامو درباره ساخت قطعات فولادی سنگشکن داد. ممنون از شما

درود وقت بخیر

با تشکر از لطف و نظر شما

پروژهای در کرمانشاه داریم و برای خرید قطعات ریختهگری فولاد با طول عمر بالا با شرکتهای مختلفی تماس گرفتیم، آوانگارد هم از نظر مشاوره و هم اجرا عالی بود. مقاله مفید بود

درود وقت بخیر

رضایت شما اولویت ماست

مقاله درباره خدمات شرکت ریختهگری فولاد رو خوندم، واقعاً دید خوبی بهم داد. برای معدن در همدان از آوانگارد خرید کردم و تجربه خوبی داشتم. ممنون از شما

درود وقت بخیر

با تشکر از همراهی شما

من در بوشهر مشغول به کار هستم و چند وقت پیش با آوانگارد برای فروش قطعات سنگشکن فولادی همکاری داشتم، خیلی منظم و حرفهای عمل کردن. مقالهتون هم کامل و واضح بود

اگر دنبال یه شرکت حرفهای در زمینه ریختهگری فولاد و ساخت قطعات معدنی هستید، آوانگارد انتخاب خوبیه. من در ساری از خدماتشون استفاده کردم و راضی بودم. با تشکر

درود وقت بخیر

سپاس از نظر شما

خدمات ریخته گری آلومینیوم در تهران توسط هلدینگ اوانگارد در قیمت مناسب عرضه شد؛ من به تولید آن پرداختم؛ با تشکر

درود وقت بخیر

سپاس از لطف شما

انواع بوته ریخته گری در مشهد را از طریق آوانگارد خریداری کردم و از قیمت آن راضی بودم؛ آیا تجربه مشابهی دارید؟ ممنون از شما حمیدرضا

درود وقت بخیر

لطفا برای مشاوره تخصصی با کارشناسان ما تماس بگیرید.

بوته ریخته گری در رشت را از اوانگارد سنگ شکن با فروش عالی خریداری کردم؛ تجربه جالبی بود.

درود وقت بخیر

با تشکر از نظر شما

من در زنجان، جهت قالب سبد میوه جهت تزریق پلاستیک را با ریخته گری پلاستیک فولاد از طریق هلدینگ اوانگارد به قیمت مناسب انجام دادم؛ آیا شما سابقه و تجربه ریخته گری از اوانگارد جهت قالب تزریق پلاستیک را دارید ؟

درود وقت بخیر

لطفا جهت اطلاعات بیشتر با کارشناسان ما تماس بگیرید.

دستگاه ریخته گری گریز از مرکز در ارومیه توسط آوانگارد عرضه شد؛ من به تولید آن اقدام کردم و راضی بودم.

درود وقت بخیر

رضایت شما باعث افتخار ماست

برای عسلویه، ریخته گری شیرالات از هلدینگ بازرگانی صنعتی اوانگارد را با فروش فوق العاده خریداری کردم؛ تجربه عالی بود. ممنون از شما سعید

درود وقت بخیر

رضایت شما باعث افتخار ماست

ابزار ریخته گری در مشهد توسط هلدینگ اوانگارد با قیمت مناسب عرضه شد؛

درود وقت بخیر

با سپاس از همراهی شما

بوته ریخته گری آلومینیوم در تبریز، از آوانگارد تهیه شد؛ من به خرید آن پرداختم؛ آیا نظر شما چیست؟ ممنون از شما حسن

درود وقت بخیر

با تشکر از نظر شما

در شیراز، دستگاه ریخته گری آلومینیوم از هلدینگ بازرگانی صنعتی اوانگارد را به تولید گرفتم و از کیفیت آن راضی بودم. سپاس از شما بهمن

درود وقت بخیر

سپاس از همراهی شما

من در گرگان، خدمات ریخته گری دوغابی را از هلدینگ اوانگارد تهیه کردم و به قیمت مناسبی خریداری کردم. ممنون از شما امیرحسین

درود وقت بخیر

رضایت شما باعث افتخار ماست

حوزه متالورژی و ریختهگری نیاز به مواد باکیفیت داره، که خوشبختانه آوانگارد این نیاز رو در خرمآباد برای ما تامین کرد. ممنون. یاسر سلیمانی از خرمآباد

درود وقت بخیر

با سپاس از لطف شما

کاربرد فرو آلیاژ در ریختهگریهای صنعتی خیلی گستردهست. سایت آوانگارد اطلاعات خیلی مفیدی ارائه داده. با سپاس، احسان نوری از بندرعباس

درود وقت بخیر

رضایت شما، اولویت ماست.

یکی از بهترین محصولات برای پوشش دیواره کوره که امتحان کردیم، از شرکت اوانگارد بود. برای کارخانه در سنندج استفاده کردیم. سپاس از تیم خوبتون. علی یزدانی

درود وقت بخیر

با سپاس از لطف شما